【導(dǎo)讀】在任何數(shù)控電機(jī)驅(qū)動(dòng)器中����,一個(gè)不可或缺的部件是相電流 反饋。測(cè)量質(zhì)量與扭矩紋波和扭矩建立時(shí)間等系統(tǒng)參數(shù)直 接相關(guān)。雖然系統(tǒng)性能與相電流測(cè)量之間存在強(qiáng)相關(guān)關(guān) 系�,但很難將其轉(zhuǎn)換成對(duì)反饋系統(tǒng)的硬性要求�����。從系統(tǒng)角 度來(lái)看�,本文將討論如何設(shè)計(jì)出面向電機(jī)控制優(yōu)化的反饋 系統(tǒng)。同時(shí)還將指出誤差源��,并討論緩解效應(yīng)�。

1. 簡(jiǎn)介

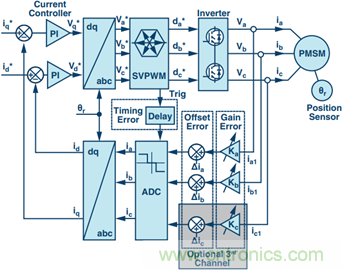

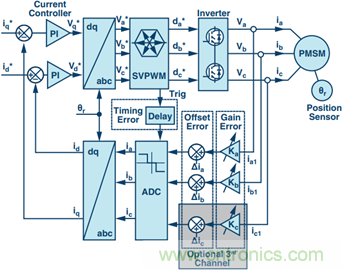

電流環(huán)路在電機(jī)驅(qū)動(dòng)器或伺服(見(jiàn)圖1)中的性能直接影響電機(jī)的 扭矩輸出(扭矩輸出對(duì)平滑響應(yīng)至關(guān)重要)以及精確定位和速度曲 線(xiàn)。平穩(wěn)扭矩輸出的一個(gè)關(guān)鍵衡量指標(biāo)是扭矩紋波���。這對(duì)仿形 切削和切割應(yīng)用尤為重要�,在此類(lèi)應(yīng)用中�,扭矩紋波會(huì)直接轉(zhuǎn) 化為可實(shí)現(xiàn)的終端應(yīng)用精度。對(duì)于生產(chǎn)效率直接受可用控制帶 寬影響的自動(dòng)化應(yīng)用�����,響應(yīng)時(shí)間和建立時(shí)間等與電流環(huán)路動(dòng)態(tài) 相關(guān)的參數(shù)非常重要��。除電機(jī)設(shè)計(jì)本身外�,驅(qū)動(dòng)器內(nèi)的多個(gè)因 素也會(huì)直接影響這些性能參數(shù)。

圖1. 反饋路徑中具有非理想元件的電機(jī)驅(qū)動(dòng)器中的電流環(huán)路�。

一個(gè)電機(jī)驅(qū)動(dòng)器內(nèi)部有多個(gè)扭矩紋波來(lái)源。一些源于電機(jī)本 身�,例如由定子繞組和定子槽布置以及轉(zhuǎn)子EMF諧波引起的齒 槽扭矩。1 其他扭矩紋波來(lái)源與相電流反饋系統(tǒng)2中的失調(diào)和增益 誤差相關(guān)(見(jiàn)圖1)�����。

逆變器死區(qū)時(shí)間也會(huì)直接影響扭矩紋波��,因?yàn)樗鼤?huì)將定子電頻 率的低頻(主要是5次和7次)3諧波分量添加至PWM輸出電壓�。這 種情況下,對(duì)電流環(huán)路的影響與電流環(huán)路在諧波頻率上的抗干 擾能力相關(guān)���。

本文將重點(diǎn)關(guān)注相電流測(cè)量引起的扭矩紋波���。我們將對(duì)每種誤 差進(jìn)行分析,并討論最大限度地減小測(cè)量誤差影響的方法�。

2. 電流測(cè)量誤差引起的扭矩紋波

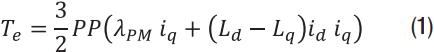

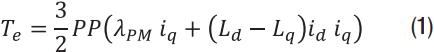

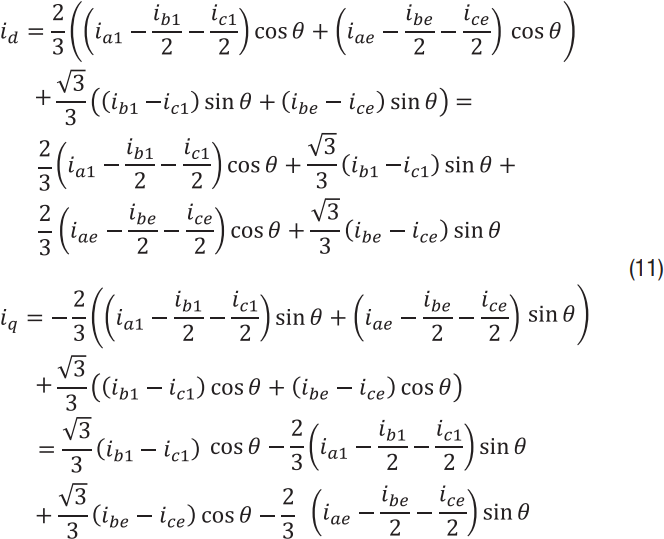

3相永磁電機(jī)的電磁扭矩公式為:

Te為電磁扭矩��,PP 為極點(diǎn)對(duì)數(shù)���, λPM為永磁磁通量, Ld 和 Lq為同 步旋轉(zhuǎn)參考系中的定子電感�,id 和iq 為同步旋轉(zhuǎn)參考系中的定子 電流。在穩(wěn)態(tài)和理想條件下����,id 和iq 是直流量,因此����,產(chǎn)生的扭 矩也是直流量。 id 或iq中存在交流分量時(shí)�,將出現(xiàn)扭矩紋波。由 于idq和產(chǎn)生的扭矩之間有直接關(guān)系��,因此本文采用的方法是分 析各種測(cè)量誤差如何影響id和iq�����。此分析以3相電機(jī)的電流反饋 為基礎(chǔ):

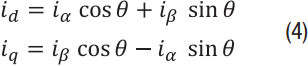

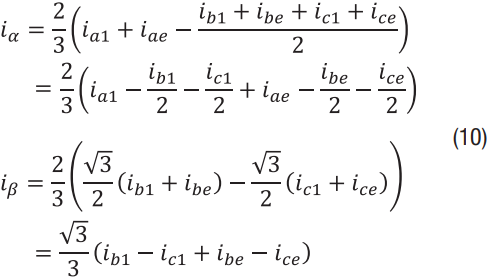

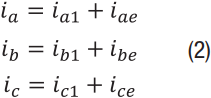

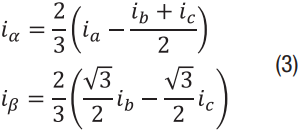

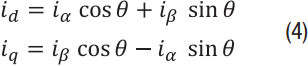

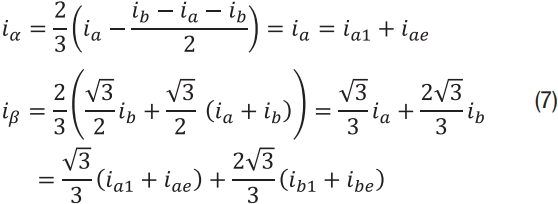

其中�,ix為測(cè)得的相電流(x = a、b�、c)��,ix1為實(shí)際相電流��,ixe為測(cè)量誤差����。未對(duì)誤差屬性作出任何假設(shè)��;可以是失調(diào)�����、增益誤差或交流分量����。采用Clarke變換時(shí)�����,電流投影到靜止2相量 iα 和iβ上:

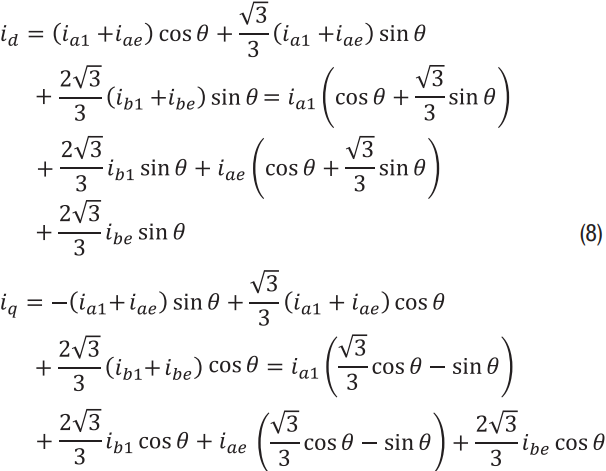

采用Park變換時(shí)��,電流投影到旋轉(zhuǎn)2相量id和iq上:

其中���, θ為轉(zhuǎn)子的角度��。對(duì)于3相電機(jī)的磁場(chǎng)定向控制���,需要知道所有三相電流����。一種常用方法是測(cè)量所有三相電流����,這需要三個(gè)傳感器和三條反饋通道。其他常用方法是僅測(cè)量?jī)蓷l通道��,然后計(jì)算第三相電流���。出于成本和復(fù)雜性原因�,傳感器數(shù)和測(cè)量通道數(shù)越少越好�,但后續(xù)部分將提到,測(cè)量所有三相電流可使系統(tǒng)更加穩(wěn)定地應(yīng)對(duì)測(cè)量誤差���。

2.1 兩相測(cè)量

首先考慮測(cè)量?jī)上嚯娏鞯?相驅(qū)動(dòng)器�。第三相電流在電流總和為0的假設(shè)下進(jìn)行計(jì)算����。如果測(cè)得ia和ib���,則ic的計(jì)算公式為:

利用公式(2)和公式(5):

在靜止參考系中,電流為:

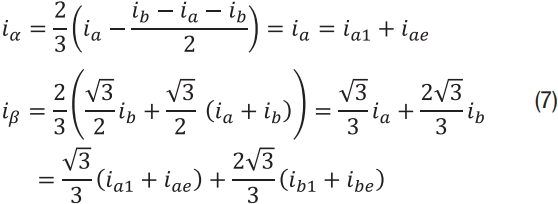

在旋轉(zhuǎn)參考系中���,電流為:

注意��,id和iq都有一個(gè)與實(shí)際相位電流相關(guān)的項(xiàng)和一個(gè)與測(cè)量誤差相關(guān)的項(xiàng)(idq = idq1+ idqe)���。對(duì)于此分析���,誤差項(xiàng)ide和iqe最為重要��。

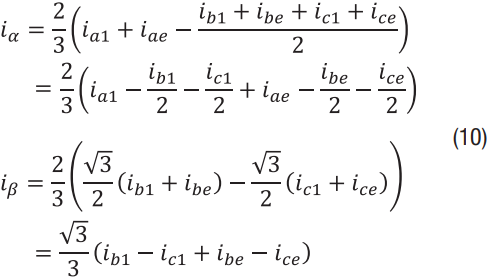

2.2 三相測(cè)量

現(xiàn)在考慮測(cè)量所有三相電流的3相驅(qū)動(dòng)器����。按照兩條通道時(shí)采用的步驟��,得出靜止量和旋轉(zhuǎn)量:

在旋轉(zhuǎn)參考系中:

同樣��,上述公式有一個(gè)與實(shí)際相位電流相關(guān)的項(xiàng)(idq1)和一個(gè)與測(cè)量誤差相關(guān)的項(xiàng)(idqe)���。誤差項(xiàng)ide和iqe為:

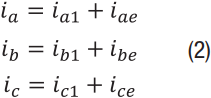

3. 錯(cuò)誤采樣時(shí)刻

當(dāng)三相電機(jī)由開(kāi)關(guān)電壓源逆變器供電時(shí)�,相位電流可以看作由兩個(gè)分量組成:基波分量和開(kāi)關(guān)分量(見(jiàn)圖2A)。

圖2. (A) 由開(kāi)關(guān)電壓源逆變器驅(qū)動(dòng)的3相電機(jī)的相位電流����。(B) 描述電流紋波如何通過(guò)采樣衰減的放大版相位電流。

出于控制目的��,必須消除開(kāi)關(guān)分量��,否則會(huì)影響電流控制環(huán)路的性能����。提取平均分量的常用方法是對(duì)與PWM周期同步的電流進(jìn)行采樣。在PWM周期的開(kāi)始和中間部分�,電流取平均值,如果采樣與這些實(shí)例緊密同步���,則可有效抑制開(kāi)關(guān)分量����,如圖2B所示�。但是,如果對(duì)電流進(jìn)行采樣時(shí)存在時(shí)序誤差���,則將出現(xiàn)混疊�,從而導(dǎo)致電流環(huán)路的性能下降。本部分討論時(shí)序誤差的成因��、對(duì)電流環(huán)路的影響�,以及如何使系統(tǒng)的穩(wěn)定性能夠應(yīng)對(duì)采樣時(shí)序誤差。

3.1 電機(jī)驅(qū)動(dòng)器中的采樣時(shí)序誤差

相位電流的基波分量通常在數(shù)十Hz范圍內(nèi)�,電流環(huán)路的帶寬通常在數(shù)kHz范圍內(nèi),而很小的時(shí)序誤差也可能影響控制性能��,這似乎違反常理�����。然而����,由于限制di/dt的只有相電感�,即使很小的時(shí)序誤差也可能導(dǎo)致顯著的電流失真。例如����,在5 mH電感兩端 持續(xù)1 μs的250 V電壓將導(dǎo)致電流變化50 mA。此外�,假設(shè)系統(tǒng)采用的是滿(mǎn)量程為10 A的12位ADC,則時(shí)序誤差將導(dǎo)致ADC的低4.3位丟失。如后續(xù)部分所示�����,丟失位是最佳情形���?;殳B也可能導(dǎo)致反饋系統(tǒng)中出現(xiàn)扭矩紋波和增益誤差��。

錯(cuò)誤采樣時(shí)刻的最常見(jiàn)原因?yàn)椋?/div>

● PWM和ADC之間的鏈路不足��,無(wú)法在正確的時(shí)間采樣�。

● 缺少足夠的獨(dú)立同步采樣保持電路(兩條還是三條取決于被測(cè)相位的數(shù)目)。

● 柵極驅(qū)動(dòng)信號(hào)傳播延遲�����,導(dǎo)致電機(jī)電壓與PWM定時(shí)器反相��。

一般而言����,錯(cuò)誤采樣時(shí)刻的嚴(yán)重程度由可能影響di/dt的因素確定。當(dāng)然�,時(shí)序誤差的大小也很重要�����,但是電機(jī)速度���、負(fù)載、電機(jī)阻抗和直流總線(xiàn)電壓也會(huì)對(duì)誤差產(chǎn)生直接影響����。

3.2 采樣誤差對(duì)系統(tǒng)性能的影響

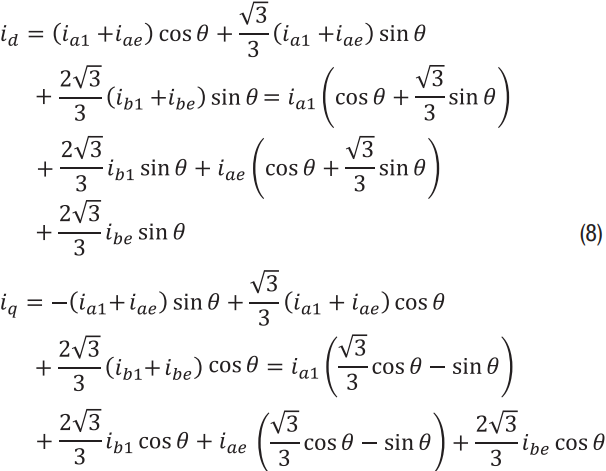

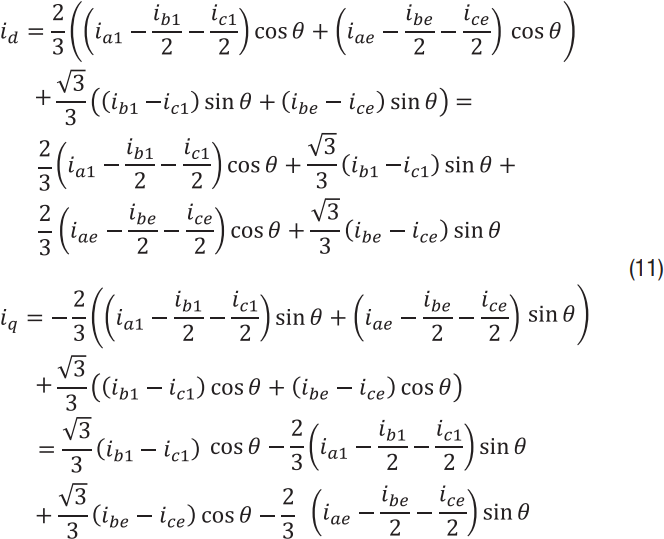

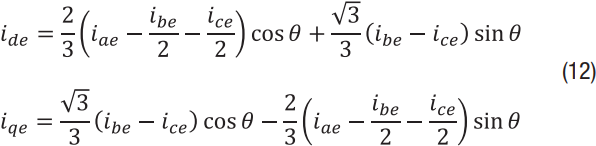

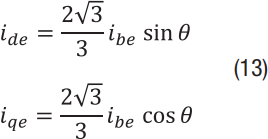

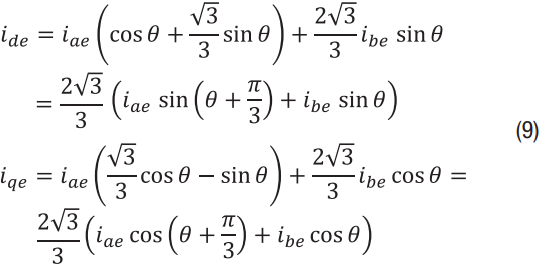

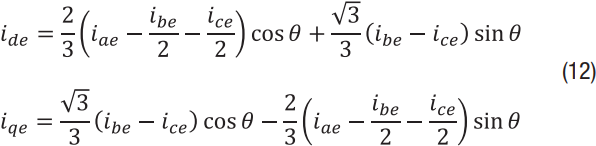

使用推導(dǎo)公式可確定采樣誤差的影響。對(duì)于2相電流測(cè)量�,假設(shè) ia在理想時(shí)刻(iae = 0)進(jìn)行采樣, ib在延遲情況下進(jìn)行采樣�����,導(dǎo)致 ibe ≠ 0�����。在這種情況下��,公式9定義的誤差項(xiàng)為:

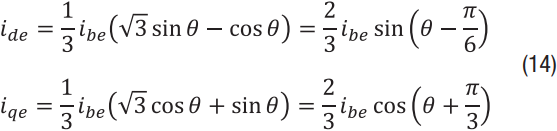

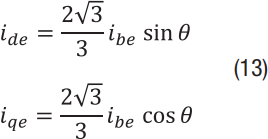

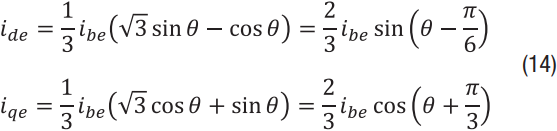

對(duì)于3相電流測(cè)量����,假設(shè) ia 和 ic 在理想時(shí)刻(iae = ice = 0)進(jìn)行采樣,ib在延遲情況下進(jìn)行采樣(ibe ≠ 0)�����。在這種情況下�,公式12定義的誤差項(xiàng)為:

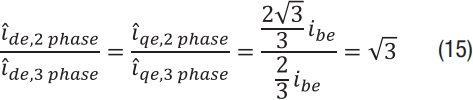

從公式13和14可推出一些有趣的結(jié)論。首先,Clarke/Park變換得到測(cè)量誤差的方式不同:

所以,如果反饋系統(tǒng)在一相電流測(cè)量上有延遲����,則對(duì)有兩條通道的驅(qū)動(dòng)器的影響將比對(duì)有三條通道的系統(tǒng)的影響大1.73倍�。

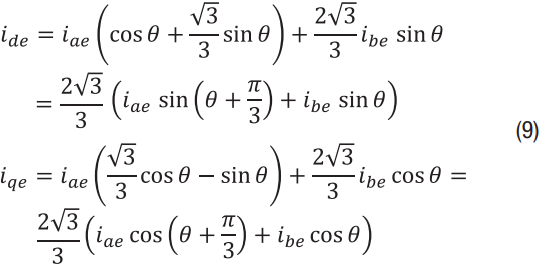

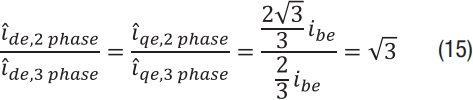

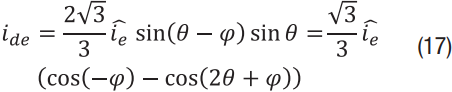

利用公式13和14,還可確定測(cè)量延遲對(duì)電機(jī)扭矩的影響��。對(duì)于此分析,假定在向電機(jī)端子(V000或V111)施加零電壓時(shí)對(duì)相位電流進(jìn)行采樣,并且在此期間�����,唯一的電壓驅(qū)動(dòng)di/dt為BEMF��。對(duì)于正弦BEMF,di/dt也將符合正弦函數(shù)——即BEMF過(guò)零時(shí)di/dt = 0���,BEMF達(dá)到峰值時(shí)di/dt達(dá)到最大?����,F(xiàn)在,如果在相對(duì)于理想采樣時(shí)刻的固定延遲下對(duì)相位電流采樣�����,則誤差為正弦型:

其中�,x = a,b,c and φ為相對(duì)于dq參考系的相位角。使用公式13的ide作為示例:

項(xiàng) cos(– φ)為失調(diào)�,而 cos(2 θ – φ)為在兩倍基波頻率處振蕩的交流分量。dq電流中包含這些分量����,因此電機(jī)扭矩將具有類(lèi)似的分量。另外需注意���,對(duì)于三相電流測(cè)量�����,dq參考系的選定方向φ = –π���,這意味著失調(diào)項(xiàng)為零�����。即三條通道均無(wú)增益誤差�����。圖3描述了兩個(gè)和三個(gè)傳感器型系統(tǒng)之間的不同���。

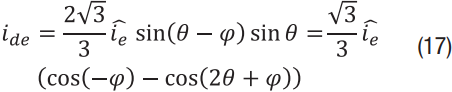

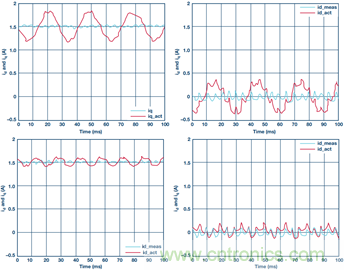

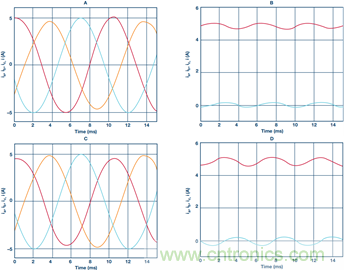

圖3:錯(cuò)誤采樣時(shí)刻的影響。ia�����、ib�����、ic和id�����、iq ��,分別帶兩個(gè)電流傳感器(A��、B)和三個(gè)電流傳感器(C�����、D)����。

對(duì)于如圖3A和3B所示的三個(gè)傳感器,請(qǐng)注意�����, ib 測(cè)量延遲將導(dǎo)致電流(扭矩紋波)為基波頻率的2倍�。另外請(qǐng)注意,id 和 iq的直流分量不受影響���。

對(duì)于如圖3C和3C所示的兩個(gè)傳感器��,請(qǐng)注意�, ib 測(cè)量延遲將導(dǎo)致交流分量比有三個(gè)傳感器時(shí)大1.73倍。此外�, id 和 iq 的直流分量也會(huì)受影響。

3.3 最大限度地減小采樣時(shí)序誤差的影響

由于控制環(huán)路的性能要求提高�,所以必須最大限度地減小采樣時(shí)序誤差的影響,尤其是在ADC分辨率趨向于越來(lái)越高的情況下�����。幾年前�,10至12位ADC很常見(jiàn),但現(xiàn)在16位的分辨率也已成為常態(tài)�。應(yīng)利用好這些額外的位,否則高性能ADC的值將因系統(tǒng)延遲造成的低位丟失而受影響�。

最大限度地減小采樣時(shí)序誤差的最有效方式是,盡可能靠近所有相位的理想采樣時(shí)刻���。這可能導(dǎo)致選擇一個(gè)針對(duì)數(shù)字控制開(kāi)關(guān)電源轉(zhuǎn)換器進(jìn)行優(yōu)化的控制器�。此外���,優(yōu)化柵極驅(qū)動(dòng)電路中的傳播延遲/偏斜將具有積極影響��。

如果最大限度地減小時(shí)序誤差仍不能滿(mǎn)足要求���,則可通過(guò)使用三個(gè)電流傳感器和一個(gè)帶三條獨(dú)立采樣保持電路的ADC�����,實(shí)現(xiàn)性能的顯著提升��。

4. 失調(diào)誤差

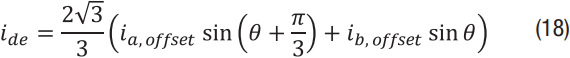

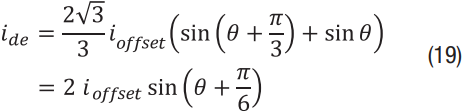

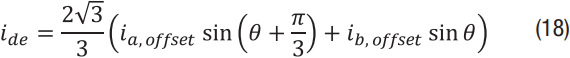

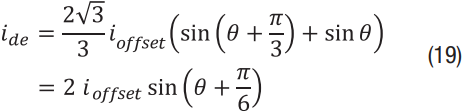

推導(dǎo)公式也可描述系統(tǒng)對(duì)測(cè)得電流上的失調(diào)的響應(yīng)方式�����。首先,通過(guò)觀察兩個(gè)傳感器的情況和使用公式9的ide作為示例�����,可將誤差分量表示為:

ia,offset 和 ib,offset分別為a通道和b通道的失調(diào)�。從圖中可以看出,失調(diào)將導(dǎo)致在電機(jī)的基波頻率處出現(xiàn)電流(和扭矩)的交流分量����。如果系統(tǒng)在啟動(dòng)時(shí)進(jìn)行了失調(diào)校準(zhǔn),則任意剩余失調(diào)都將由漂移造成����。在這種情況下,假定傳感器漂移的方式相同��,則可近似地認(rèn)為 ia,offset = ib,offset = ioffset can be made.

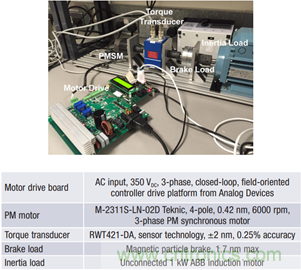

這意味著誤差分量幅度是相位偏移幅度的兩倍。對(duì)于誤差電流的q軸分量�,也可得出類(lèi)似的結(jié)果。對(duì)三個(gè)電流傳感器的情況執(zhí)行相同的操作�����,發(fā)現(xiàn)公式12的ide為:

根據(jù)初始失調(diào)已得到校準(zhǔn)且所有傳感器漂移值相同的推理����,ia,offset = ib,offset = ic,offset = ioffset:

同樣,具有三個(gè)傳感器的優(yōu)勢(shì)很明顯�,電流傳感器上的失調(diào)將不會(huì)受扭矩紋波影響。即使傳感器不是以完全相同的方式漂移����,也很可能顯示相同的趨勢(shì)。因此�,三個(gè)傳感器設(shè)置將使具有未校準(zhǔn)失調(diào)誤差的系統(tǒng)中始終具有非常低的扭矩紋波。

4.1 最大限度地減小失調(diào)誤差的影響

電流反饋失調(diào)是電機(jī)驅(qū)動(dòng)器中的扭矩紋波的主要成因之一�����,應(yīng)最大限度地減少��。一般而言���,電流反饋上有兩種失調(diào)誤差����。首先,任意時(shí)間點(diǎn)���、任意溫度都存在靜態(tài)失調(diào)����。其次���,失調(diào)漂移是溫度和時(shí)間等參數(shù)的函數(shù)。最大限度地減小靜態(tài)失調(diào)影響的一種常見(jiàn)方法是執(zhí)行失調(diào)校準(zhǔn)����,校準(zhǔn)可在制造時(shí)或每次電機(jī)電流為0時(shí)進(jìn)行(通常在電機(jī)停止時(shí))。如果采用這種方法���,靜態(tài)失調(diào)通常不是問(wèn)題�。

失調(diào)漂移處理起來(lái)更復(fù)雜����。由于這是一種通常在電機(jī)運(yùn)行時(shí)發(fā)生的慢速漂移����,因此難以進(jìn)行在線(xiàn)校準(zhǔn)���,而且通常不能停止電機(jī)���。建議采用一些基于觀察器的在線(xiàn)校準(zhǔn)方法,4但觀察器依賴(lài)于電機(jī)電氣和機(jī)械系統(tǒng)的型號(hào)��。為使在線(xiàn)估算有效���,需要電機(jī)參數(shù)的準(zhǔn)確知識(shí)���,但事實(shí)通常并非如此。

正如之前討論的�����,最大限度地減小失調(diào)漂移的最有效方法是采用三相電流測(cè)量��。假設(shè)通道采用相同類(lèi)型的元件�����,則通道的漂移很可能類(lèi)似。如果是這種情況����,失調(diào)會(huì)被抵消,而且將不會(huì)產(chǎn)生扭矩紋波�。即使通道不以相同速率漂移,只要它們?cè)谙嗤较蛏掀?���,則三通道法將對(duì)失調(diào)具有抵消效果。

對(duì)于兩相電流測(cè)量����,即使通道以相同速率漂移,扭矩紋波仍然存在�。換言之��,兩個(gè)傳感器型系統(tǒng)對(duì)失調(diào)漂移非常敏感��。在這種情況下�,避免扭矩紋波的唯一方法是確保漂移保持較小的狀態(tài),這可能會(huì)增加成本和反饋系統(tǒng)復(fù)雜性�����。對(duì)于一組給定的性能要求,3通道反饋系統(tǒng)可能是一種高性?xún)r(jià)比的解決方案���,這一點(diǎn)經(jīng)過(guò)事實(shí)驗(yàn)證���。

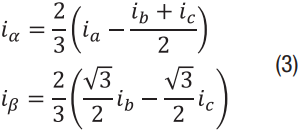

5. 增益誤差

當(dāng)系統(tǒng)在電流反饋上具有增益誤差時(shí),誤差信號(hào)ixe ix1 (x = a, b, c)成正比:

這是基波頻率時(shí)的正弦誤差���?�?梢钥闯?����,因增益產(chǎn)生的誤差與因錯(cuò)誤采樣時(shí)序產(chǎn)生的誤差性質(zhì)類(lèi)似(見(jiàn)公式16)�����。因此�����,可推出相同的結(jié)論:

● 如果所有通道上均存在相同的增益誤差�,將不會(huì)有扭矩紋波;僅有增益誤差��。這適用于2通道和3通道系統(tǒng)�。

● 如果增益誤差因通道不同而異,則將在兩倍基波頻率處產(chǎn)生扭矩紋波�。

● 2通道電流測(cè)量對(duì)增益誤差的敏感程度比3通道電流測(cè)量大1.73倍。

6. 實(shí)驗(yàn)驗(yàn)證

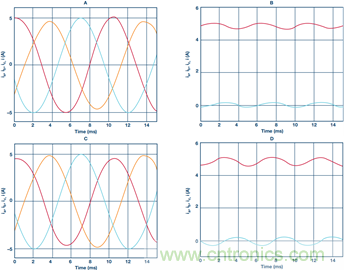

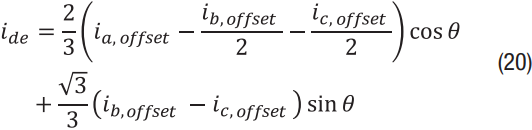

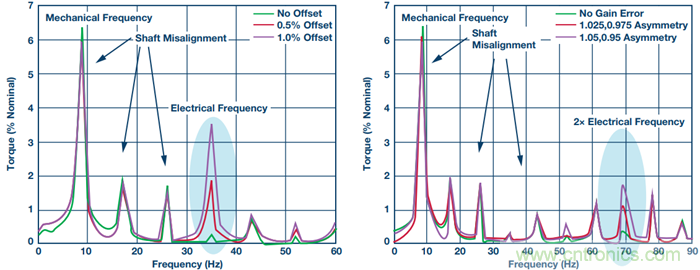

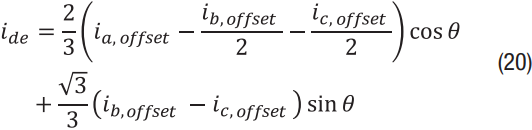

失調(diào)誤差和增益誤差對(duì)測(cè)得電流和輸出扭矩的影響在圖4中描述的實(shí)驗(yàn)設(shè)置中得到驗(yàn)證��。

圖4. 測(cè)試設(shè)備設(shè)置�����。

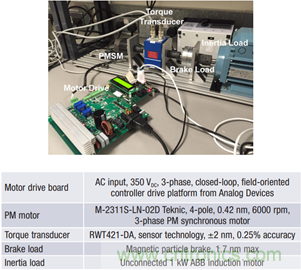

驅(qū)動(dòng)板中的電流反饋電路在電機(jī)三個(gè)相位中利用了霍爾效應(yīng)傳感器�����?����?稍谲浖羞x擇2相或3相電流測(cè)量�����。失調(diào)校準(zhǔn)在電機(jī)未運(yùn)行時(shí)執(zhí)行���,因此在正常工作時(shí)(沒(méi)有時(shí)間產(chǎn)生漂移效應(yīng))�,失調(diào)和增益誤差相當(dāng)小��。由于溫度漂移(盡管有校準(zhǔn)程序)���,通常都會(huì)出現(xiàn)此類(lèi)誤差��,為了描述此類(lèi)誤差的影響����,校準(zhǔn)程序后控制軟件中還引入了人工偏移量和增益誤差��。由控制算法得出的測(cè)得量將與實(shí)際量不同�����,實(shí)際量將包含誤差的影響�����,如以上各節(jié)所討論���。圖5描述了設(shè)定速度參考為520 rpm的情況��,此時(shí)電機(jī)電頻 率為35 Hz�。

圖5. 實(shí)際值(紅色)和測(cè)得值(藍(lán)色)(從上至下);具有1%失調(diào)誤差的 iq and id ��;具有不對(duì)稱(chēng)增益誤差(1.05/0.95)的iq and id

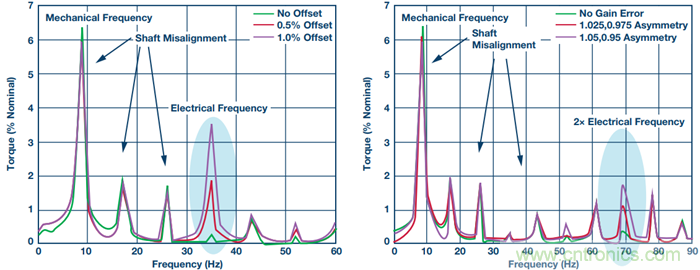

顯然��,當(dāng)驅(qū)動(dòng)器將d軸和q軸電流控制在相對(duì)恒定的數(shù)值時(shí)����,為了維持設(shè)定速度,實(shí)際電流包含大量諧波分量��,尤其是在失調(diào)誤差的情況下��。這些諧波分量會(huì)直接影響輸出扭矩紋波���。如圖6所示��。必須注意��,由于測(cè)試設(shè)備中有輕微的軸錯(cuò)位���,因此存在顯著的機(jī)械扭矩脈動(dòng)。這出現(xiàn)在機(jī)械頻率和部分低次諧波處�。但是,仍然可以清楚看到與失調(diào)和增益誤差源相關(guān)的諧波成分變化�����。對(duì)于失調(diào)誤差�,電頻率(35 Hz)處的諧波分量將與失調(diào)誤差 百分比成比例地增大,如圖所示���,同時(shí)電頻率兩倍處的諧波成分隨增益誤差非對(duì)稱(chēng)性增加����,正如此理論預(yù)測(cè)的�����。

圖6. 進(jìn)行2相電流測(cè)量時(shí)測(cè)得的扭矩紋波的標(biāo)稱(chēng)值百分比��,以及(左)越來(lái)越大的失調(diào)誤差和(右)越來(lái)越大的增益誤差��。

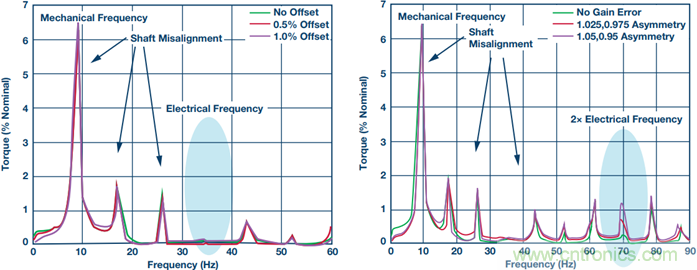

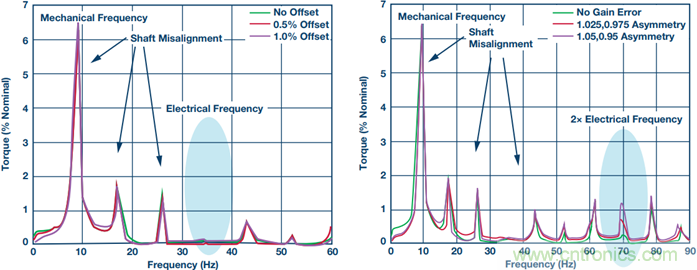

此外���,3相測(cè)量的影響可在圖7中清楚看到��,失調(diào)誤差感應(yīng)扭矩紋波完全消除���,且增益誤差感應(yīng)扭矩紋波減少1.73倍——再一次證實(shí)了理論計(jì)算的結(jié)果�。

圖7. 進(jìn)行3相電流測(cè)量時(shí)測(cè)得的扭矩紋波的標(biāo)稱(chēng)值百分比����,以及(左)越來(lái)越大的失調(diào)誤差和(右)越來(lái)越大的增益誤差。

總結(jié)

通過(guò)分析和測(cè)量����,本文描述了電流反饋系統(tǒng)中的非理想效應(yīng)如何影響系統(tǒng)性能。前文說(shuō)明采用三相電流測(cè)量的系統(tǒng)明顯比采用兩相電流測(cè)量的系統(tǒng)更耐受測(cè)量誤差�。

參考電路

1 Weizhe Qian, Sanjib K. Panda, 和 Jian-Xin Xu. “使用迭代學(xué)習(xí)控制的 PM同步電機(jī)中的扭矩紋波最小化.” 《IEEE電源電子會(huì)刊》,第19 卷第2期�,2004年。

2 Dae-Woong Chung, Seung-Ki Sul, 和 Dong-Choon Lee, “矢量控制 AC電機(jī)驅(qū)動(dòng)器中電流測(cè)量誤差的分析和補(bǔ)償.” 工業(yè)應(yīng)用大 會(huì)����,1996年第三十一次IAS年度會(huì)議,IAS 1996����。1996年IEEE會(huì)議 記錄,第1卷��,1996年��。

3 Somyo Kaitwanidvilai, Werachet Khan-ngern, 和 Montri Panarut. “死 區(qū)時(shí)間對(duì)PWM逆變器的無(wú)用諧波傳導(dǎo)輻射的影響.” 環(huán)境電磁 學(xué),2000年����。CEEM 2000���。論文集��。亞太大會(huì)��,上海�,2000年��。

4 Yutaro Uenaka, Masaki Sazawa, 和 Kiyoshi Ohishi, “SPM電機(jī)的電流 傳感器失調(diào)和電氣參數(shù)變化的精細(xì)自調(diào)諧方法.” IECON 2010— IEEE工業(yè)電子學(xué)會(huì)第36次年度會(huì)議���,2010年�����。

推薦閱讀: