【導(dǎo)讀】報道了基于分子束外延的短/中波雙色碲鎘汞材料及器件的最新研究進展。采用分子束外延方法制備出了高質(zhì)量的短/中波雙色碲鎘汞材料,并通過提高材料質(zhì)量將其表面缺陷密度控制在300 cm-2以內(nèi)。在此基礎(chǔ)上進一步優(yōu)化了芯片制備工藝,尤其是在減小像元中心距方面作了優(yōu)化。基于上述多項材料及器件工藝制備出了320 × 256短/中波雙色碲鎘汞紅外探測器組件。結(jié)果表明,該組件的測試性能及成像效果良好。

摘要

報道了基于分子束外延的短/中波雙色碲鎘汞材料及器件的最新研究進展。采用分子束外延方法制備出了高質(zhì)量的短/中波雙色碲鎘汞材料,并通過提高材料質(zhì)量將其表面缺陷密度控制在300 cm-2以內(nèi)。在此基礎(chǔ)上進一步優(yōu)化了芯片制備工藝,尤其是在減小像元中心距方面作了優(yōu)化?;谏鲜龆囗棽牧霞捌骷に囍苽涑隽?20 × 256短/中波雙色碲鎘汞紅外探測器組件。結(jié)果表明,該組件的測試性能及成像效果良好。

0 引言

隨著紅外探測器應(yīng)用范圍的不斷擴展和紅外隱身技術(shù)水平的日益提高,人們期望在更為復(fù)雜的背景及環(huán)境下實現(xiàn)高精度的高速紅外探測,同時提高識別準(zhǔn)確率。雙/多色紅外焦平面探測器組件可通過多波段對比去除干擾信號,從而更為有效地提取目標(biāo)信息,因此具有迫切、廣泛的應(yīng)用需求。其中,短/中波雙色紅外焦平面探測器組件不僅在導(dǎo)彈預(yù)警、氣象探測、資源遙感等方面有著明確需求,而且還在機載偵察系統(tǒng)、低空地空導(dǎo)彈光電火控系統(tǒng)、精確制導(dǎo)武器等方面具有廣闊的應(yīng)用前景。

本文報道了中國電子科技集團公司第十一研究所(以下簡稱“中國電科11所”)在短/中波雙色碲鎘汞紅外探測器組件研制方面的最新進展:通過分子束外延技術(shù)獲得了高質(zhì)量短/中波雙色碲鎘汞材料;芯片采用半平面雙注入結(jié)構(gòu),其I-V性能良好;再經(jīng)過讀出電路互聯(lián)和封裝工藝,形成了短/中波雙色器件;在80 K的工作溫度下,對探測器組件進行了光電性能表征及成像試驗,獲得了良好的成像效果。

1 材料生長及器件制備

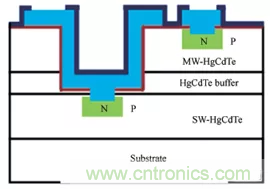

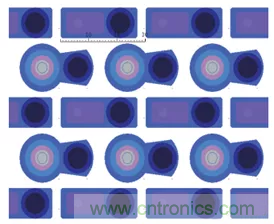

采用芬蘭DCA儀器公司生產(chǎn)的P600型分子束外延系統(tǒng)制備雙色材料,即在襯底材料上分別外延短波碲鎘汞吸收層、高組分碲鎘汞阻擋層、中波碲鎘汞吸收層以及碲化鎘鈍化層。芯片采用半平面雙注入結(jié)構(gòu)(示意圖和版圖分別見圖1和圖2)。經(jīng)過鈍化、退火、光刻、注入、刻蝕、電極生長等工藝后,完成短/中波雙色芯片的制備。該芯片與硅讀出電路進行倒裝互聯(lián),然后被封裝到真空杜瓦中,并耦合制冷機,從而形成完整組件。

圖1 半平面雙注入結(jié)構(gòu)的示意圖

采用光學(xué)顯微鏡對雙色材料的表面缺陷密度進行統(tǒng)計,然后通過I-V測試以及掃描電子顯微鏡(Scanning Electron Microscope,SEM)對芯片進行表征。組件測試在80 K溫度下進行,主要包括探測率、盲元率、非均勻性等方面。最后對雙色組件進行成像演示。

圖2 芯片版圖的示意圖

2 材料及芯片工藝的優(yōu)化

2.1 材料性能優(yōu)化設(shè)計

在現(xiàn)有的短/中波雙色碲鎘汞材料工藝中,作為首先生長的吸收層,短波層的材料質(zhì)量直接影響雙色材料的質(zhì)量。尤其是由短波層生長引入的缺陷在經(jīng)過阻擋層和中波吸收層放大后,極易在雙色碲鎘汞材料表面上引入直徑大于10 μm的缺陷,從而增加雙色器件的盲元率。

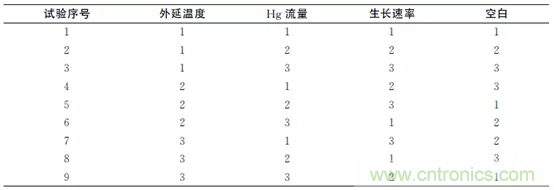

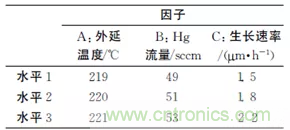

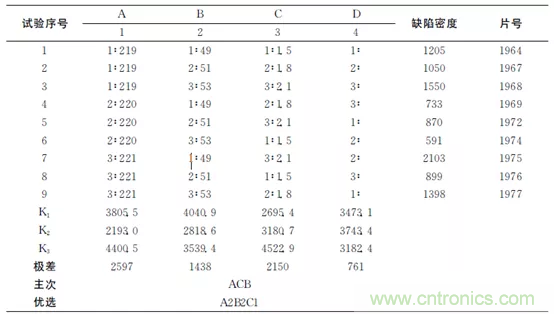

為降低短波碲鎘汞材料的缺陷密度和提高材料質(zhì)量,我們對硅基短波碲鎘汞材料生長工藝進行了專項研究。分子束外延碲鎘汞材料的缺陷密度主要與外延溫度、PHg/PTe束流比、生長速率三個工藝參數(shù)相關(guān)。根據(jù)三者之間的關(guān)系,設(shè)計了正交試驗。根據(jù)正交試驗表格,對三因子(外延溫度、PHg/PTe束流比、生長速率,其中PTe與生長速率一一對應(yīng),PHg/PTe束流比可簡化為PHg)設(shè)計了三水平的試驗。正交表格采用L9(34),見表1。設(shè)計的三水平參數(shù)值見表2。

2.2 材料優(yōu)化數(shù)據(jù)分析

我們主要采用極差分析法對正交試驗結(jié)果進行分析,其原理是將正交試驗各個影響因素所對應(yīng)的極差值進行比較。根據(jù)相關(guān)理論可知,如果某因素所對應(yīng)的極差值較大,那么該因素就是正交試驗中的主要因素;反之,該因素則是正交試驗中的次要因素。因此,可根據(jù)極差值的大小來判斷影響因素的主次。

表1 L9(34)正交表

表2 三因子三水平參數(shù)值表

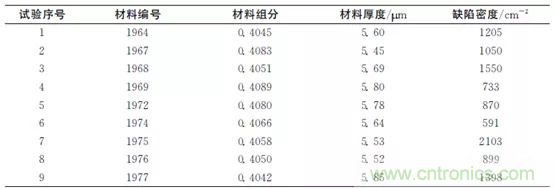

針對本次試驗,所有樣品均取自同一個生長周期,以排除由分子束外延設(shè)備因素造成的影響;取材料組分及厚度相近的樣品,以排除材料參數(shù)的影響。將9個樣品的材料參數(shù)作為參考樣本(詳見表3),同時將缺陷密度值作為分析數(shù)據(jù),得到了表4。

表4中的數(shù)據(jù)清楚地表明了各因素對材料缺陷的影響。生長溫度所對應(yīng)的極差值最大,說明在碲鎘汞材料的分子束外延過程中,生長溫度對試驗結(jié)果的貢獻最大,直接決定了材料缺陷密度;其次是生長速率,它在本次試驗中的作用雖不及生長溫度,但在材料缺陷密度方面的影響更大些,因此可判斷生長速率對材料缺陷密度的變化起到了至關(guān)重要的作用。三個因素中,Hg流量所對應(yīng)的極差值均是最小的,所以它對試驗結(jié)果的影響最小,但也大于誤差項。這說明Hg流量對材料缺陷的形成有一定的影響,但是其影響要小于生長溫度和生長速率。因此,在研究碲鎘汞材料生長工藝的過程中,主要工作應(yīng)該放在生長溫度和生長速率方面,而且尋找和應(yīng)用合適的碲鎘汞材料生長溫度及其相應(yīng)降溫曲線的生長速率是工藝優(yōu)化中的關(guān)鍵。

(1)對于因素1:當(dāng)生長溫度為220℃時,缺陷密度最小,因此可認(rèn)為最優(yōu)的生長溫度應(yīng)該是220℃。

(2)對于因素2:缺陷密度的最優(yōu)值在51 sccm時取得;以缺陷密度為優(yōu)先考量因素,最優(yōu)的Hg流量應(yīng)該是51 sccm。

(3)對于因素3:缺陷密度在1.5 μm/h時獲得最優(yōu)值,因此在本次試驗中,1.5 μm/h是最適合工藝中降溫曲線的生長速率。但是該試驗沒有獲得生長速率對材料缺陷影響的拐點處。在今后的工藝中,可繼續(xù)降低生長速率,以獲得最優(yōu)的生長速率值。

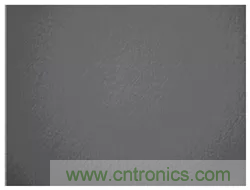

通過對生長溫度、Hg流量、生長速率三個關(guān)鍵材料工藝參數(shù)進行優(yōu)化,將短/中波雙色材料的缺陷密度從500 cm-2優(yōu)化到300 cm-2,為最終組件減少盲元奠定了良好的基礎(chǔ)。圖3為碲鎘汞雙色材料表面的顯微鏡照片。

2.3 芯片工藝優(yōu)化

探測器芯片具有半平面雙注入結(jié)構(gòu)。采用高密度等離子體干法刻蝕工藝制備短波臺面,然后使用多腔室磁控濺射系統(tǒng)在表面上生長ZnS/CdTe復(fù)合膜層,并對其進行鈍化處理。通過注入B離子同時對中短波結(jié)構(gòu)進行摻雜來形成p-n結(jié),接著利用Cr/Au/Pt電極體系完成芯片電學(xué)性能的引出。其他的工藝步驟(如標(biāo)記刻蝕、離子注入、退火、金屬化等)與業(yè)內(nèi)平面型單色碲鎘汞器件工藝基本一致。本文研制的320 × 256短/中波雙色芯片的像元中心距為30 μm,而前期芯片的像元中心距為50μm,這就在深臺面刻蝕、側(cè)壁鈍化等工藝方面提出了更高的要求。

表3 試驗樣品參數(shù)

表4 樣品缺陷密度正交試驗結(jié)果的分析表

圖3 碲鎘汞雙色材料表面的放大圖(200倍)

2.3.1 深臺面刻蝕優(yōu)化

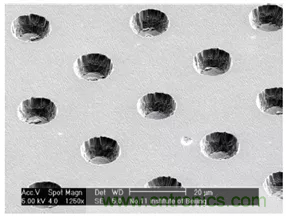

深臺面刻蝕采用的是基于CH4和H2工藝的干法刻蝕工藝。其中,聚合物的生成及排出的動態(tài)關(guān)系是決定深臺面刻蝕效果好壞的重要因素。隨著刻蝕的進行,臺面深度增大,揮發(fā)性生成物的排出速率受到影響。若排出速率過慢,生成物就會在臺面底部積聚成固態(tài)聚合物。這將影響深微臺面的形貌及深度均勻性。同時,刻蝕工藝的橫向刻蝕還會對臺面陡度造成重要影響。若陡度過小,則臺面底部孔的尺寸過小,直接影響到注入?yún)^(qū)以及接觸孔的實際尺寸。在后續(xù)工藝完成后,有可能導(dǎo)致盲元產(chǎn)生。通過調(diào)節(jié)刻蝕工作壓力和氣體配比來降低微負(fù)載效應(yīng),可以提升刻蝕均勻性,同時還可在刻蝕形貌和臺面陡度方面達到平衡。

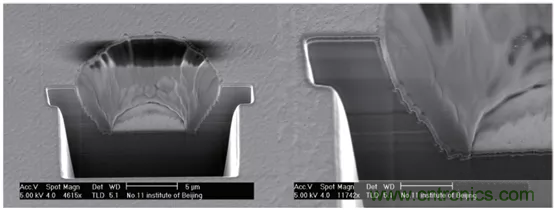

圖4 芯片表面的SEM照片

在刻蝕側(cè)壁損傷方面,采用干法混合刻蝕技術(shù)并通過分時段調(diào)整刻蝕工藝參數(shù)來加以控制。在刻蝕工藝末端采用低刻蝕偏壓,以降低刻蝕過程對深臺面?zhèn)缺诩暗酌娴膿p傷。通過工藝優(yōu)化和驗證,獲得了良好的刻蝕效果(見圖4)。

2.3.2 側(cè)壁鈍化工藝優(yōu)化

器件鈍化工藝采用CdTe和ZnS復(fù)合膜層。它的難點在于,與主流的平面型碲鎘汞器件不同,雙色器件的鈍化還包含深臺面的側(cè)壁鈍化,即通過對濺射工藝參數(shù)進行調(diào)整和優(yōu)化,實現(xiàn)器件鈍化和臺面覆蓋的雙重效果。利用聚焦離子束掃描電子顯微鏡(Focused Ion Beam Scanning Electron Microscopy,F(xiàn)IB-SEM)觀察了干法刻蝕后的深臺面底部形貌和側(cè)壁鈍化效果。從圖5(a)中可以看出,用高密度等離子體干法刻蝕工藝制備的深臺面底部平滑,沒有聚合物及生成物產(chǎn)生,為制備性能良好的短波p-n結(jié)奠定了重要基礎(chǔ);從圖5(b)中可以看出,使用多腔室磁控濺射系統(tǒng)在表面上生長的ZnS/CdTe復(fù)合膜層可將側(cè)壁完全覆蓋,這對抑制p-n結(jié)漏電流起到了重要作用。

圖5 芯片側(cè)壁鈍化后的SEM照片

2.4 芯片優(yōu)化結(jié)果分析

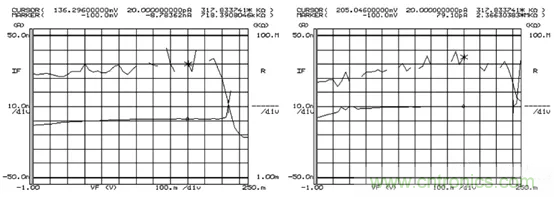

利用半導(dǎo)體參數(shù)分析儀對芯片的I-V特性進行測試。將芯片放置在液氮環(huán)境中,然后從制備的面陣芯片邊緣隨機選取測試管芯。如圖6所示,中短波的I-V特性與硅基單色器件基本一致,說明芯片p-n結(jié)表現(xiàn)出了較高的I-V性能,并且具備較好的品質(zhì)因子。

圖6(a)中波p-n結(jié)的I-V性能測試結(jié)果;(b)短波p-n結(jié)的I-V性能測試結(jié)果

2.5 混成芯片制備

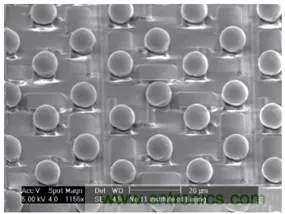

320 × 256短/中波雙色芯片需與讀出電路通過倒裝互連來完成制備。圖7為In柱生長后讀出電路的SEM照片。碲鎘汞器件與讀出電路通過倒裝互連進行電連接,經(jīng)背增透后形成碲鎘汞雙色混成芯片。

圖7 In柱生長后讀出電路的SEM照片

3 組件性能表征

320 × 256短/中波雙色芯片通過倒裝互連與讀出電路耦合,然后經(jīng)退火回流工藝處理,并被裝入到真空杜瓦中,從而形成短/中波雙色組件。在液氮溫度下,使用PI紅外焦平面測試系統(tǒng)對該組件進行了測試。結(jié)果表明,它在中波波段的盲元率、峰值探測率和響應(yīng)率不均勻性分別為1.47%、2.13 × 1011 cm·Hz1/2/W和4.22%,在短波波段的盲元率、峰值探測率和響應(yīng)率不均勻性分別為0.88%、2.23 × 1012 cm·Hz1/2/W和3.85%。圖8所示為該組件的成像結(jié)果。可以看出,中國電科11所目前研制的短/中波雙色組件性能良好,基本可達到實用化要求;后續(xù)將根據(jù)用戶的具體需求,有針對性地對盲元率(連續(xù)盲元)和噪聲等效溫差(中波)等指標(biāo)進行優(yōu)化。

圖8 短/中波雙色組件的成像圖

4 結(jié)論

在像元中心距為50 μm的128 × 128短/中波雙色組件的基礎(chǔ)上,通過對材料及芯片制備工藝進行優(yōu)化,獲得了缺陷密度更低的高質(zhì)量短/中波雙色碲鎘汞薄膜材料以及像元中心距更小(30 μm)、性能更高的320 × 256短/中波雙色碲鎘汞芯片。測試及成像結(jié)果表明,320 × 256短/中波雙色制冷組件的性能基本可達到實用化要求,且兩個波段成像清晰。后續(xù)研究正在進行中,主要集中在更大面陣、更高信噪比、更低盲元率(中心區(qū)域無連續(xù)盲元)三個方向上,并將在以后的論文中介紹詳細(xì)的研制進展。

免責(zé)聲明:本文為轉(zhuǎn)載文章,轉(zhuǎn)載此文目的在于傳遞更多信息,版權(quán)歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權(quán)問題,請電話或者郵箱聯(lián)系小編進行侵刪。