【導(dǎo)讀】針對目前唯一可以產(chǎn)業(yè)化的純電動汽車使用的主要能源動力電池,設(shè)計開發(fā)了電池管理系統(tǒng)。系統(tǒng)以單片機為核心,采用分布式網(wǎng)絡(luò)控制系統(tǒng)結(jié)構(gòu),可以實時檢測動力電池的各種運行參數(shù):電池SOC、總電壓、總電流、單體模塊電壓、電池包內(nèi)特征溫度。

可以根據(jù)電池狀態(tài)進行故障診斷和報警,同時具有熱管理功能等;系統(tǒng)參數(shù)通過PC進行標(biāo)定,通過CAN總線與整車其他系統(tǒng)進行通信實現(xiàn)信息共享。系統(tǒng)已經(jīng)在BK6121EV純電動公交客車上安裝。實驗室和實車試驗結(jié)果表明:系統(tǒng)電池電壓測量精度為1%滿足要求,系統(tǒng)各個功能運行穩(wěn)定、可靠。

電動汽車的無(低)污染優(yōu)點,使其成為當(dāng)代汽車發(fā)展的主要方向[1]。電動汽車從為動力系統(tǒng)提供能源的角度來分類,主要分為:純電動、混合動力和燃料電池汽車。純電動汽車主要是由動力電池提供能源,目前技術(shù)相對成熟,可以進行產(chǎn)業(yè)化生產(chǎn)和應(yīng)用?;旌蟿恿ζ囀怯扇加秃蛣恿π铍姵氐榷喾N能源共同提供能源,通過控制策略使內(nèi)燃機動力源和電力動力源協(xié)調(diào)配合,實現(xiàn)最佳能量分配,既能保持電動汽車超低排放的優(yōu)點,又彌補了純電動行駛里程短的不足,是一種過渡車型,但是目前技術(shù)還沒有完全成熟;燃料電池汽車由燃料電池作為主要能源提供驅(qū)動汽車所需的功率,由于燃料電池是以氫氣為燃料,空氣(O2)為氧化劑進行工作,其排放物質(zhì)是沒有污染的水,因此非常具有發(fā)展前景,但是目前技術(shù)還不成熟。

作為目前唯一可以產(chǎn)業(yè)化的純電動汽車,其主要能源的動力電池是關(guān)鍵的部分,在整車成本中占有較高的比例,如在使用金屬鋰離子電池為主要能源的純電動大客車中,動力電池占整車成本的三分之一以上,因此為了延長電池的使用壽命,降低使用成本,本文設(shè)計了動力電池管理系統(tǒng),實現(xiàn)對動力電池的在線監(jiān)測與控制。

1 電池管理系統(tǒng)分析

1.1 系統(tǒng)結(jié)構(gòu)

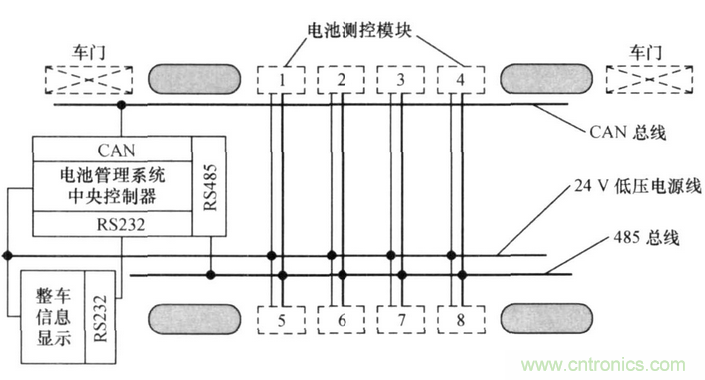

在純電動汽車中將動力電池分組串并聯(lián)形成整車高壓電源為整車提供動力源,如由北京理工大學(xué)和北方客車廠聯(lián)合研制開發(fā)的電動客車BFC6110EV共使用了306塊鋰離子電池,將3塊電池并聯(lián)形成組,最后將102組電池串連,動力電池分成8個電池包,裝在8個電池箱中。從整車角度考慮,設(shè)計電池管理系統(tǒng)采用分布式網(wǎng)絡(luò)控制系統(tǒng)結(jié)構(gòu),系統(tǒng)結(jié)構(gòu)和在車上的布置情況如圖1所示。系統(tǒng)中在每個電池包中布置電池測控模塊,各個電池測控模塊通過485總線與電池管理系統(tǒng)中央控制器連接在一起形成整個系統(tǒng)。電池管理系統(tǒng)中央控制器同時通過RS232總線將監(jiān)控信息發(fā)送到信息顯示器,通過CAN總線接口與整車控制系統(tǒng)進行通信。

圖1 電池管理系統(tǒng)結(jié)構(gòu)及在車上布置情況示意圖

1.2 系統(tǒng)功能分析

電池管理系統(tǒng)應(yīng)具有如下功能:

1)參數(shù)檢測。實時采集電池充放電狀態(tài)。采集的數(shù)據(jù)有電池總電壓、電池總電流、每包電池測點溫度以及單體模塊電池電壓等;

2)剩余電量(SOC)估計。電池剩余能量相當(dāng)于傳統(tǒng)車的油量。為了讓司機及時了解SOC,系統(tǒng)應(yīng)即時采集充放電電流、電壓等參數(shù),通過相應(yīng)的算法進行SOC的估計;

3)充放電控制。根據(jù)電池的荷電狀態(tài)控制對電池的充放電。若某個參數(shù)超標(biāo),如單體電池電壓過高或過低,為保證電池組的正常使用及性能的發(fā)揮,系統(tǒng)將切斷繼電器,停止電池的能量供給;

4)熱管理。實時采集每包電池測點溫度,通過對散熱風(fēng)扇的控制防止電池溫度過高;

5)均衡控制。由于每塊電池個體的差異以及使用狀態(tài)的不同等原因,因此電池在使用過程中不一致性會越來越嚴重。系統(tǒng)應(yīng)能判斷并自動進行均衡處理;

6)故障診斷。通過對電池參數(shù)的采集,系統(tǒng)具有預(yù)測電池性能、故障診斷和提前報警等功能;

7)信息監(jiān)控。電池的主要信息在車載顯示終端進行實時顯示;

8)參數(shù)標(biāo)定。由于不同的車型使用的電池類型、數(shù)量、電池包大小和數(shù)量不同,因此系統(tǒng)應(yīng)具有對車型、車輛編號、電池類型和電池模式等信息標(biāo)定的功能。電池管理系統(tǒng)通過RS232接口與上位機標(biāo)定軟件進行通信來實現(xiàn);

9)CAN總線接口。根據(jù)整車CAN通信協(xié)議,與整車其他系統(tǒng)進行信息共享。

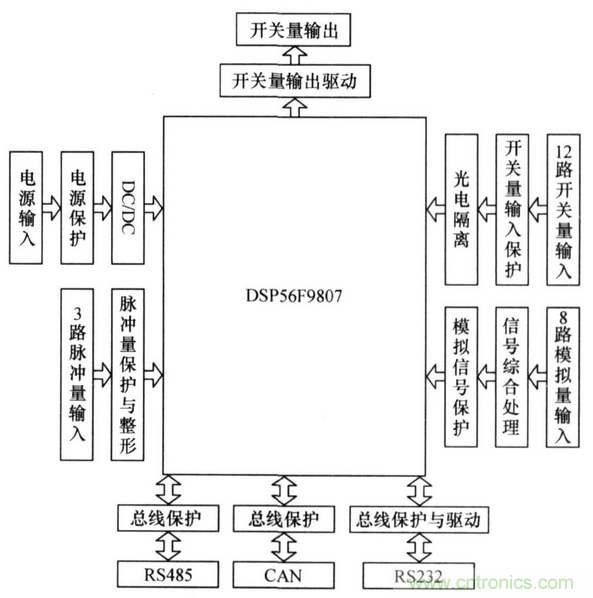

2 電池管理系統(tǒng)硬件設(shè)計

根據(jù)動力電池管理系統(tǒng)功能和實際參與控制的對象,設(shè)計出電池管理系統(tǒng)中央控制器及電池測控模塊[2,3],電池管理系統(tǒng)中央控制器結(jié)構(gòu)如圖2所示。采用功能劃分和模塊化設(shè)計思想,系統(tǒng)分離成不同的功能模塊。電池管理系統(tǒng)中央控制器是整個系統(tǒng)的核心,微控制器選用集成了CAN控制器模塊的DSP56F807芯片,CAN收發(fā)器選用PCA82C250。通過CAN總線與其他控制系統(tǒng)進行通信;通過RS485與電池測控模塊進行通信與管理;通過RS232,實現(xiàn)與人機接口的通信,以及系統(tǒng)的標(biāo)定等。電池測控模塊微控制器選用集成了2路12bit精度A/D的Aduc812芯片,選用數(shù)字溫度傳感器DS18B20[2]采集電池包內(nèi)測試點溫度。通過RS485與中央控制器進行通信。由于電動汽車用電環(huán)境非常復(fù)雜,驅(qū)動電機、DC/DC和充電機都會產(chǎn)生強的電磁干擾,從而影響信號在線檢測與控制系統(tǒng)的正常工作。為了減小電磁干擾,采取如下措施:

圖2 電池管理系統(tǒng)中央控制器結(jié)構(gòu)框圖

1)在微控制器和CAN收發(fā)器之間加入高速光耦隔離器;

2)單片機工作電源與車輛電源地線分離,消除地線竄擾的可能;

3)數(shù)字溫度傳感器使用屏蔽電纜封裝,屏蔽地搭鐵;

4)CAN總線選用屏蔽雙絞線,RS485總線也選用雙絞線;

5)PCB制作盡量加大線間距以降低導(dǎo)向間的分布電容,使導(dǎo)向垂直以減小磁場耦合,減小電源線走線有效面積;

6)選用性價比高的器件等。

3 系統(tǒng)軟件設(shè)計

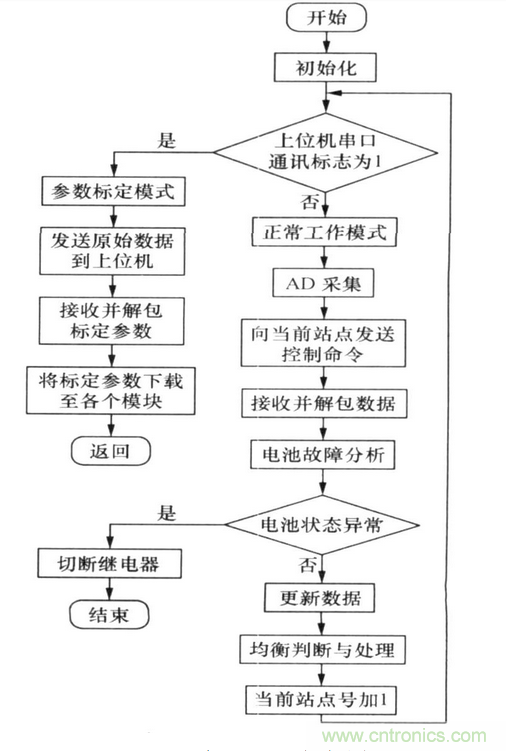

系統(tǒng)軟件均采用模塊化程序設(shè)計,中央控制器程序采用C語言編寫,根據(jù)系統(tǒng)具有的功能分為若干子程序,其中包括:標(biāo)定子程序、SOC估計子程序、故障分析子程序、信號監(jiān)控與報警子程序等;電池測控程序采用匯編語言編寫[3]。中央控制器主程序流程框圖如圖3所示。

圖3 中央控制器主程序流程圖

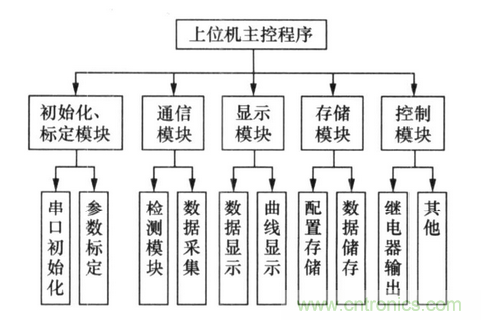

考慮到電動汽車的運行環(huán)境,在系統(tǒng)硬件采用抗干擾措施的基礎(chǔ)上,進行了軟件抗干擾設(shè)計。在軟件設(shè)計中使用了濾波、冗余、軟件陷阱等技術(shù),防止程序失效,保證系統(tǒng)正常運行。系統(tǒng)標(biāo)定程序采用VB6.0進行開發(fā),采用模塊化程序設(shè)計,軟件的主要功能有:系統(tǒng)參數(shù)標(biāo)定、數(shù)據(jù)實時采集與保存、數(shù)據(jù)和曲線顯示(包括實時動態(tài)曲線,歷史曲線)、繼電器輸出等[4]。上位機軟件的結(jié)構(gòu)框圖如圖4所示。

圖4 系統(tǒng)標(biāo)定軟件結(jié)構(gòu)

4 系統(tǒng)裝車試驗

系統(tǒng)設(shè)計完成后,經(jīng)過實驗室考核及算法驗證,已安裝在BFC6110EV和HFF6110GK50電動大客車上,這2種車型分別使用了3.6V/200A?h金屬鋰離子電池和12V/85A?h的鉛酸電池。結(jié)合這2種車型的場地試驗[5]

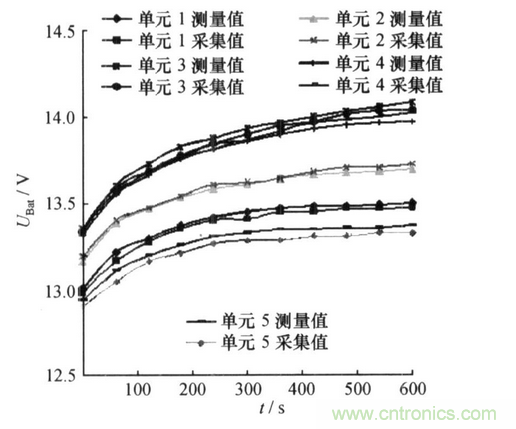

進行了系統(tǒng)的聯(lián)合調(diào)試。圖5是對世紀(jì)千網(wǎng)公司鉛酸電池在充電過程中實測數(shù)據(jù)和利用設(shè)計系統(tǒng)采集數(shù)據(jù)的對比。試驗表明:動力電池電壓測量誤差為1%,電流測量精度為1%,溫度測量誤差為±0.5%,SOC誤差在8%以內(nèi),能實時對動力電池進行監(jiān)控、故障分析和報警,達到了設(shè)計要求。

圖5 鉛酸電池停車充電過程中電壓采集數(shù)據(jù)曲線

5 結(jié)論

該文設(shè)計開發(fā)了純電動汽車電池管理系統(tǒng),通過裝車試驗驗證具有:實時檢測各種運行參數(shù)、故障診斷報警和熱管理等功能,而且系統(tǒng)精度、可靠性也滿足使用要求,為純電動汽車的推廣使用奠定了基礎(chǔ)。

參考文獻:

[1]孫逢春,張承寧,祝家光.電動汽車——21世紀(jì)的重要交通工具[M].北京:北京理工大學(xué)出版社,1997.

[2]金偉正,單線數(shù)字溫度傳感器的原理及應(yīng)用[J].電子技術(shù)應(yīng)用,2000,6:66-68.

[3]張振榮,晉明武,王毅平.MCS-51單片機原理及實用技術(shù)[M].北京:人民郵電出版社,2000.

[4]王建群,傅立鼎,南金瑞.分布式溫度測控系統(tǒng)的設(shè)計與實現(xiàn)[J].計算機應(yīng)用,2002,22(10):323-324,326.

[5]廖權(quán)來,羅玉濤.電動汽車的試驗研究[J].機械工程學(xué)報,1997,33(5):71-76.

推薦閱讀: