【導(dǎo)讀】電機(jī)噪聲主要來(lái)自三個(gè)方面:空氣噪聲、機(jī)械噪聲和電磁噪聲����,但有時(shí)也會(huì)將電路內(nèi)部噪聲列入噪聲源之一��。電路內(nèi)部噪聲主要來(lái)自電路自勵(lì)����、電源哼聲以及電路元件中的電子流起伏變化和自由電子的熱運(yùn)動(dòng)。

1. 空氣噪聲

空氣噪聲主要由于風(fēng)扇轉(zhuǎn)動(dòng)�����,使空氣流動(dòng)����、撞擊�、摩擦而產(chǎn)生。噪聲大小決定于風(fēng)扇大小�、形狀、電機(jī)轉(zhuǎn)速高低和風(fēng)阻風(fēng)路等情況���。

空氣噪聲的基本頻率

其中�����,N——風(fēng)扇葉片數(shù);n——電機(jī)轉(zhuǎn)速��。

風(fēng)扇直徑越大�,噪聲越大,減小風(fēng)扇直徑10%�,可以減小噪聲2—3dB。但隨之冷量也會(huì)減少����。當(dāng)風(fēng)葉邊緣與通風(fēng)室的間隙過(guò)小,就會(huì)產(chǎn)生笛聲(似吹笛聲)����。如果風(fēng)葉形狀與風(fēng)扇的結(jié)構(gòu)不合理,造成渦流�,同樣也會(huì)產(chǎn)生噪聲。由于風(fēng)扇剛度不夠�����,受氣流撞擊時(shí)發(fā)生振動(dòng)����,也會(huì)增加噪聲。此外����,轉(zhuǎn)于有凸出部分����,也會(huì)引起噪聲����。

2. 機(jī)械噪聲

空氣噪聲主要由于風(fēng)扇轉(zhuǎn)動(dòng),使空氣流動(dòng)�����、撞擊���、摩擦而產(chǎn)生。噪聲大小決定于風(fēng)扇大小�、形狀、電機(jī)轉(zhuǎn)速高低和風(fēng)阻風(fēng)路等情況���。

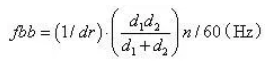

空氣噪聲的基本頻率

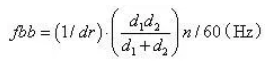

則滾珠的旋轉(zhuǎn)頻率

式中:

dr——滾珠直徑(mm)

d1——軸承內(nèi)圈滾道的直徑(mm)

d2——軸承外圈滾道的直徑(mm)

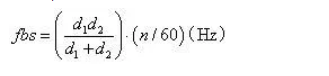

保持架的旋轉(zhuǎn)頻率

其中����,N——風(fēng)扇葉片數(shù);n——電機(jī)轉(zhuǎn)速(RPM)���。

而軸承內(nèi)外圈滾道中的波紋�、凹坑、超糙度是引起噪聲的主要原因����。

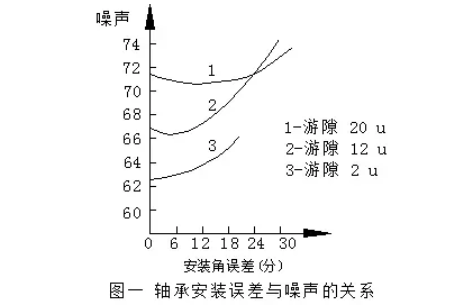

試驗(yàn)表明,噪聲聲壓級(jí)與滾動(dòng)面的波紋高度和波紋數(shù)的乘積成正比�����。此外��,徑向游隙的大小���,也影響噪聲�,減小徑向游隙�,可降低噪聲,但是徑向游隙小的軸承要求配用在兩軸承室同心度高的機(jī)殼和端蓋��,并且對(duì)轉(zhuǎn)子同軸度的要求提高��。

同時(shí)潤(rùn)滑脂質(zhì)量的優(yōu)劣也是影響噪聲的主要原因����。噪聲與潤(rùn)滑脂的粘度有關(guān)����,試驗(yàn)表明���,噪聲隨粘度增大而減小����,但粘變?cè)龃蟮揭欢〝?shù)值后���,噪聲反而增大����,這是因?yàn)橛湍?duì)振動(dòng)有援沖作用�,粘度大、噪聲低����,但當(dāng)粘度過(guò)大�����,轉(zhuǎn)動(dòng)時(shí)出現(xiàn)攪拌聲���。

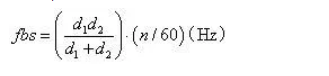

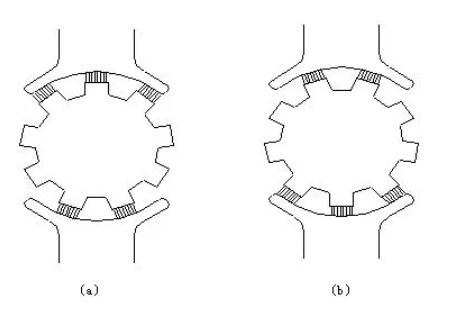

安裝誤差對(duì)軸承噪聲的影響�����。軸承的安裝誤差超過(guò)某一臨界值會(huì)使軸承噪聲急劇增大�����,而臨界角隨軸承徑向游隙減小而減小����。圖一表示某單列內(nèi)心軸承在不同徑向游隙時(shí)安裝誤差角對(duì)噪聲的關(guān)系。

3. 電磁噪聲

作用在電機(jī)定���、轉(zhuǎn)子空氣隙中的交變電磁力會(huì)使電機(jī)定轉(zhuǎn)子產(chǎn)生振動(dòng)及噪聲����。由于氣隙磁場(chǎng)不僅有基波而且還有一系列高次諧波存在�,這些磁場(chǎng)相互作用將產(chǎn)生周期性的作用力,基波及高次諧波電磁力均會(huì)引起振動(dòng)及噪聲����。

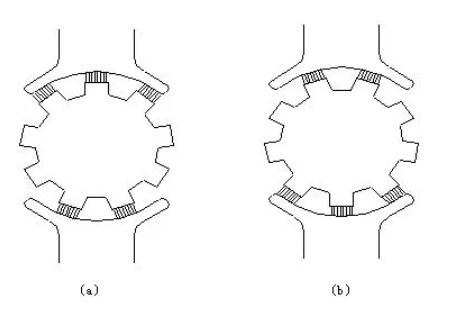

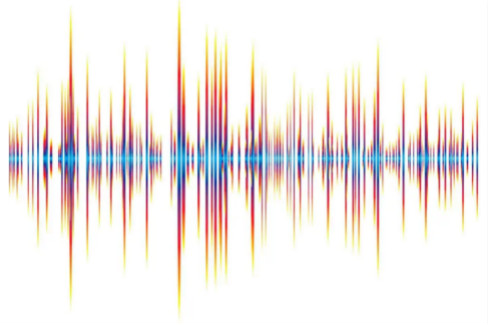

電磁聲頻率分布大多在100-4000Hz之間。振動(dòng)及噪聲強(qiáng)度的大小與電磁力的大小和定子��、轉(zhuǎn)子剛度有關(guān)。當(dāng)激發(fā)振動(dòng)的電磁力與振動(dòng)的零部件的自振頻率相吻合時(shí)�����,將會(huì)產(chǎn)生共振����,振動(dòng)及噪聲也將顯著增加。電磁力有徑向分量和切向分量���,電磁力徑向分量在引起電機(jī)振動(dòng)及噪聲方面起主要作用���,它使定子鐵心產(chǎn)生徑向振動(dòng),徑向振動(dòng)產(chǎn)生的噪聲為電機(jī)電磁噪聲的主要成分�����。在采用單數(shù)槽轉(zhuǎn)子沖片時(shí)���,槽致噪聲成為電磁噪聲的最主要部分����。電機(jī)運(yùn)行過(guò)程中�����,單數(shù)槽的轉(zhuǎn)子鐵芯周期性地受到單邊磁拉力的變化所產(chǎn)生的�����,其原因可通過(guò)圖一來(lái)解釋���。

在圖(a)中����,上磁極極弧下覆蓋三個(gè)轉(zhuǎn)子槽�����,而下磁極極弧只覆蓋兩個(gè)轉(zhuǎn)子槽�����,此時(shí)上部磁拉力大�����,下部磁拉力小���,使定子鐵芯有向上移動(dòng)的趨勢(shì)����。當(dāng)轉(zhuǎn)子轉(zhuǎn)動(dòng)半個(gè)槽距后,則如圖(b)所示����,此時(shí)下磁極極弧覆蓋了三個(gè)轉(zhuǎn)子槽,而上磁極極弦只覆蓋了兩個(gè)轉(zhuǎn)子槽�����,此時(shí)的磁拉力情況起了變化�����,下部磁拉力大�����,上部磁拉力小�,因此定子鐵芯有向下移動(dòng)的趨勢(shì)。所以在轉(zhuǎn)子旋轉(zhuǎn)過(guò)程中��,定子鐵芯產(chǎn)生周期性的上下振動(dòng)。同理��,轉(zhuǎn)子受到了周期性變化的單邊磁拉力��,從而引起轉(zhuǎn)子振動(dòng)��。

采用雙數(shù)槽轉(zhuǎn)子時(shí)����,不會(huì)發(fā)生上述情況�����,但轉(zhuǎn)子旋轉(zhuǎn)時(shí)槽位變化�����,在氣隙中造成脈振磁場(chǎng)����,也可能引起振動(dòng)。

按照上面分析��,所產(chǎn)生的電磁噪聲頻率

式中:Z ——轉(zhuǎn)子槽數(shù)

在電磁噪聲中�����,除上述原因所產(chǎn)生的噪聲外,還由于電流中的高次諧波分量�����,在定轉(zhuǎn)子氣產(chǎn)生諧波磁場(chǎng)����,也會(huì)產(chǎn)生不均勻的力矩,造成振動(dòng)而產(chǎn)生噪聲����。

噪聲鑒別方法

1. 斷電法

利用電磁噪聲隨磁場(chǎng)強(qiáng)弱、負(fù)載電流大小以及轉(zhuǎn)換高低而變的特征����,對(duì)空載運(yùn)行的電動(dòng)機(jī)靜聽(tīng)一段時(shí)間后突然切斷電源,隨著電源的切斷部分噪聲會(huì)立即消失���,此為電磁噪聲���。停電后電機(jī)借慣性繼續(xù)運(yùn)轉(zhuǎn)產(chǎn)生的噪聲則為機(jī)械噪聲。反復(fù)數(shù)次以期得到確定����。

2. 改變電壓法

將電源電壓急速下降至一定限度(轉(zhuǎn)速無(wú)較大變化)時(shí)����,如果電磁噪聲是電機(jī)噪聲的主要部分�,則會(huì)隨電壓變化很大,而其他噪聲基本不變���。

3. 電流測(cè)試法

若定子繞組不對(duì)稱或內(nèi)部斷相、匝間短路�����,則三相電流不平衡;若轉(zhuǎn)子斷籠或繞線式電機(jī)轉(zhuǎn)子三相不對(duì)稱��,則定子電流有波動(dòng)����,以此來(lái)鑒別出電磁噪聲。

4. 拖動(dòng)法

用低噪聲電動(dòng)機(jī)拖動(dòng)被試電機(jī)旋轉(zhuǎn)���,提起及放下碳刷數(shù)次���,可鑒別出碳刷噪聲的影響����。

5. 拆卸部件法

對(duì)于空氣動(dòng)力噪聲具有穩(wěn)定的特征�����,可以通過(guò)取下風(fēng)扇(小型電動(dòng)機(jī))或外鼓風(fēng)機(jī)(大����、中型電動(dòng)機(jī))前后噪聲變化的情況來(lái)鑒別。另外�����,更換不同外徑和型式的風(fēng)扇�����,在不同轉(zhuǎn)速下區(qū)分噪聲的差別��,也可鑒別出風(fēng)扇噪聲����。

噪聲控制方案

1. 合理設(shè)計(jì)電機(jī)的結(jié)構(gòu)

(1)正確選用風(fēng)扇材質(zhì)和結(jié)構(gòu):?jiǎn)蜗蛐D(zhuǎn)的高速電動(dòng)機(jī),可采用流線型后傾式離心式風(fēng)扇�����,對(duì)離心式風(fēng)扇,帶倒向環(huán)的比不帶倒向環(huán)的噪聲低;此外����,盆式風(fēng)扇比大刀式風(fēng)扇噪聲低;鋁質(zhì)風(fēng)扇比尼龍風(fēng)扇噪聲低。

(2)改進(jìn)風(fēng)路:加大風(fēng)扇外緣與風(fēng)扇罩或端面內(nèi)腔間隙����,取消風(fēng)道中的障礙,使風(fēng)流方向平滑���,可改善噪聲。

(3)定子繞組采用合理的短距�。

(4)異步電動(dòng)機(jī)轉(zhuǎn)子采用相對(duì)傾斜的雙斜槽結(jié)構(gòu)以減少軸向力;直流電動(dòng)機(jī)采用不均勻氣隙。交流電動(dòng)機(jī)采用磁性槽楔�,不但可以減少諧波損失提高效率,還可以減少由諧波磁場(chǎng)引起的電磁噪聲��。

(5)使用中的電機(jī)產(chǎn)生“掃膛”時(shí)�����,可適當(dāng)增大氣隙以減少氣隙磁密��。當(dāng)電機(jī)功率有裕量時(shí),可將轉(zhuǎn)子圓周車去一部分����,以增大氣隙,消除高次諧波引起的噪聲�,但在減小的同時(shí),增大了空載電流�����,并使功率因數(shù)有所降低��。

(6)適當(dāng)控制軸承滾動(dòng)面的波紋�、凹坑、粗糙度及徑向間隙�����。

(7)提高換向器表面加工精度和光潔度以減少電刷噪聲���。

(8)增加機(jī)座剛度及平衡度�����,必要時(shí)可用水平儀做一下地基的水平;目測(cè)一下電動(dòng)機(jī)安裝角度與拖動(dòng)的機(jī)械是否合適��。

2. 確保裝配工藝精良

(1)選用高質(zhì)量的軸承���。軸承與轉(zhuǎn)軸或軸承與軸承座之間的配合應(yīng)適當(dāng)���,并控制好軸承熱套時(shí)的溫度及時(shí)間。

(2)轉(zhuǎn)子動(dòng)平衡不好是產(chǎn)生機(jī)械噪聲的主要原因���,所以要提高轉(zhuǎn)子的動(dòng)平衡檢驗(yàn)精度�����,盡量減少偏心的影響�����,保證電動(dòng)機(jī)安裝時(shí)聯(lián)軸器的同心度。

(3)軸承潤(rùn)滑脂選用合適型號(hào)且無(wú)雜質(zhì)����。軸承內(nèi)腔所涂的潤(rùn)滑脂量應(yīng)為軸承室內(nèi)部空間的1/3—2/3為宜。

(4)不同種類的軸承需按其安裝工藝的要求安裝軸承裝配原則上不允許采用銅棒擊打的方法����,否則會(huì)由于軸承內(nèi)圈受力不均損傷軸承���。采用熱套方法裝配軸承時(shí),事先要仔細(xì)檢查軸承與軸頸的配合尺寸�����,因?yàn)闊崽着c冷套不同����,熱套時(shí)套入軸承的過(guò)程中,不易發(fā)覺(jué)軸頸與軸承的配合公差和過(guò)盈程度是否適宜����。軸承熱套后不應(yīng)移動(dòng)電機(jī)或裝配其他附件以防止軸承移位。

其他減噪方式

(1)容量超過(guò)10MW�����,轉(zhuǎn)速超過(guò)1000r/min的大容量高速電動(dòng)機(jī)��,采用剛性的隔離罩(內(nèi)表面粘貼吸音材料)將電機(jī)罩起來(lái)�����,是最有效的減噪辦法。

(2)在產(chǎn)生氣流噪聲最強(qiáng)的部分加裝有對(duì)氣流的阻力小��,不影響電機(jī)散熱和裝卸方便的消聲器��。

(3)搬運(yùn)中避免機(jī)座遭受機(jī)械撞擊��。

(4)電動(dòng)機(jī)是從電源吸收電能�,轉(zhuǎn)換成機(jī)械能再?gòu)妮S上輸出,所以電網(wǎng)中采取動(dòng)態(tài)無(wú)功補(bǔ)償和濾波裝置���,使電源中的諧波分量符合規(guī)范要求���,提高供電質(zhì)量,保證電壓�、頻率合格,三相電壓平衡��,以控制電機(jī)噪聲����。

(5)電動(dòng)機(jī)運(yùn)行時(shí)軸承蓋不應(yīng)打開(kāi);保持電動(dòng)機(jī)的清潔;定期更換潤(rùn)滑脂;經(jīng)常清潔換向器表面以保持其良好的潤(rùn)滑接觸。

免責(zé)聲明:本文為轉(zhuǎn)載文章�����,轉(zhuǎn)載此文目的在于傳遞更多信息���,版權(quán)歸原作者所有�。本文所用視頻��、圖片����、文字如涉及作品版權(quán)問(wèn)題,請(qǐng)聯(lián)系小編進(jìn)行處理�����。

推薦閱讀: