2 轉(zhuǎn)接器的設(shè)計(jì)

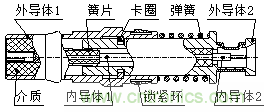

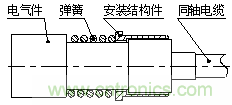

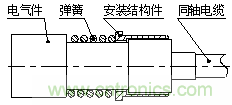

該型QMA/LRMG-KJ轉(zhuǎn)接器采用50Ω阻抗��,一端為標(biāo)準(zhǔn)的QMA-K界面���,可與QMA-J同軸連接器互換����,可實(shí)現(xiàn)與電纜的快鎖和快速更換��,另一端為標(biāo)準(zhǔn)的LRMG-J界面����,與LRMG-K同軸連接器互換��,可應(yīng)用于集成化模塊���。連接器的模塊化����,通常要求射頻接觸件具有浮動(dòng)盲插功能。為了保證多通均能達(dá)到各自的電氣界面要求�����,接觸件一般都設(shè)計(jì)有彈簧結(jié)構(gòu)�。常規(guī)彈簧浮動(dòng)結(jié)構(gòu)如圖1所示,連接器的電氣件和安裝結(jié)構(gòu)件是相對(duì)運(yùn)動(dòng)的����,僅適合于連接器的軸向拉力小于彈簧彈力的使用環(huán)境。一般當(dāng)連接器接粗長(zhǎng)電纜���,且電纜的拉力超過(guò)彈簧的彈力時(shí)���,將不宜采用。本文在常規(guī)彈簧浮動(dòng)結(jié)構(gòu)的基礎(chǔ)上��,增加連接器的可伸縮結(jié)構(gòu)��,既保留了QMA-K端的界面軸向固定性��,又滿(mǎn)足了LRMG-J端的彈簧浮動(dòng)性����,可在集成化模塊中快速裝夾����。

2.1 主要性能指標(biāo)

機(jī)械性能:可伸縮量:2mm����;機(jī)械壽命:≥500次。

電氣性能:特性阻抗:50Ω�����;工作頻段:Ku波段���;頻率范圍:0.01GHz~18GHz�;VSWR:≤1.4��。

2.2 機(jī)械結(jié)構(gòu)原理設(shè)計(jì)

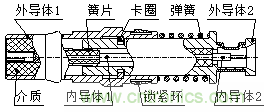

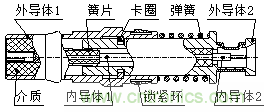

圖2 轉(zhuǎn)接器設(shè)計(jì)結(jié)構(gòu)

圖2 轉(zhuǎn)接器設(shè)計(jì)結(jié)構(gòu)

根據(jù)轉(zhuǎn)接器可伸縮性要求�����,內(nèi)��、外導(dǎo)體分別設(shè)計(jì)為分體式���,如圖2所示����。外導(dǎo)體1與外導(dǎo)體2之間通過(guò)彈性卡圈和彈簧連接�����,確保轉(zhuǎn)接器的可壓縮性和回彈能力���,同時(shí)外導(dǎo)體1設(shè)計(jì)有簧片結(jié)構(gòu)���,確保轉(zhuǎn)接器外導(dǎo)體的電連續(xù)性。LRMG射頻接觸件是一種推入式連接器�,壓縮彈簧的工作載荷選取至關(guān)重要:太小,連接器接觸件不可靠�����,太大�����,直接提升了連接器的插拔力�����,不利于連接器的高度集成化。轉(zhuǎn)接器彈簧工作載荷應(yīng)略高于我司LRMG同軸接觸件的插拔力范圍要求和考慮轉(zhuǎn)接器內(nèi)導(dǎo)體之間���、外導(dǎo)體之間摩擦力之和��。彈簧的結(jié)構(gòu)參數(shù)還需根據(jù)外導(dǎo)體的外形尺寸和安裝尺寸以及可伸縮量來(lái)綜合考評(píng)����。彈簧工作載荷可通過(guò)公式(1)[1]計(jì)算�。

(1)

式中:Fn——彈簧的彈力,N����;fn——變形量,mm���;G——材料切變模量����,N/mm2�;d——彈簧線徑,mm�����;n——彈簧有效圈數(shù)��;D——彈簧中徑���,mm��;

外導(dǎo)體1上裝配鎖緊環(huán)���,轉(zhuǎn)接器通過(guò)鎖緊環(huán)結(jié)構(gòu)安裝于模塊殼體中。轉(zhuǎn)接器與鎖緊環(huán)間隙配合��,以實(shí)現(xiàn)轉(zhuǎn)接器的浮動(dòng)[2]����。轉(zhuǎn)接器的LRMG端在對(duì)接過(guò)程中,能夠自動(dòng)調(diào)整至理想的對(duì)中位置���,實(shí)現(xiàn)柔性對(duì)接���,同時(shí)降低模塊的整體插拔力。

2.2 電設(shè)計(jì)及仿真優(yōu)化

射頻連接器因?yàn)樾枰紤]內(nèi)導(dǎo)體和介質(zhì)體在外導(dǎo)體中的固定性�,不可避免需要設(shè)計(jì)定位臺(tái)階��,但由此造成了阻抗的不連續(xù)����。信號(hào)在射頻連接器中傳輸時(shí)�����,遇到阻抗不匹配的地方會(huì)引起反射���,從而使電壓駐波比增大��,影響電氣性能����。因此需要通過(guò)阻抗計(jì)算���,對(duì)阻抗不連續(xù)的地方進(jìn)行阻抗補(bǔ)償���,從而滿(mǎn)足阻抗一致性要求[3]。

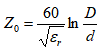

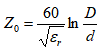

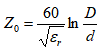

射頻同軸連接器的特性阻抗是由內(nèi)導(dǎo)體和外導(dǎo)體的直徑以及絕緣支撐介質(zhì)的介電常數(shù)決定的�,之間的關(guān)系式見(jiàn)式(2):

(2)

式中:Z0——特性阻抗,50Ω��;εr——相對(duì)介電常數(shù),空氣=1��,聚四氟乙烯=2.02����;D——外導(dǎo)體內(nèi)徑����,mm;d——內(nèi)導(dǎo)體外徑��,mm�。

根據(jù)式(1),分段設(shè)計(jì)負(fù)載的內(nèi)部結(jié)構(gòu)�。LRMG-J端與標(biāo)準(zhǔn)LRMG-K對(duì)接后,介質(zhì)為空氣�,εr為1,內(nèi)導(dǎo)體外徑為0.7mm及外導(dǎo)體內(nèi)徑為1.6mm均為標(biāo)準(zhǔn)值���,滿(mǎn)足公式(2)����。標(biāo)準(zhǔn)QMA-K端�����,內(nèi)、外導(dǎo)體之間完全用聚四氟乙烯填充�����,聚四氟乙烯的相對(duì)介電常數(shù)εr為2.02�,內(nèi)導(dǎo)體外徑為1.27mm及外導(dǎo)體內(nèi)徑為4.1mm均為標(biāo)準(zhǔn)值,滿(mǎn)足公式(2)�����。轉(zhuǎn)接器中間段�,只有聚四氟乙烯和空氣兩種介質(zhì),均可通過(guò)公式(2)進(jìn)行內(nèi)�、外導(dǎo)體直徑計(jì)算。

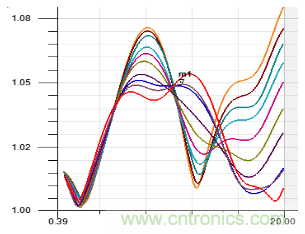

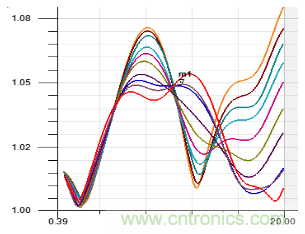

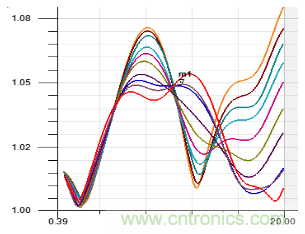

由于轉(zhuǎn)接器中存在多個(gè)變徑點(diǎn)��,并且同時(shí)含有臺(tái)階式變截面和錐形變截面[4]�,其補(bǔ)充設(shè)計(jì)較為繁瑣,因此可通過(guò)相關(guān)補(bǔ)償理論進(jìn)行估算���,然后把初步確定的結(jié)構(gòu)尺寸導(dǎo)入仿真軟件����,進(jìn)行模擬計(jì)算,并確定最優(yōu)電結(jié)構(gòu)理論尺寸�。通過(guò)把多個(gè)錯(cuò)位補(bǔ)償值設(shè)定為變量,得出仿真結(jié)果如圖3所示:在0.01GHz~20GHz范圍內(nèi)��,VSWR最大值為1.05��,理論上能夠滿(mǎn)足0.01GHz~18GHz����,VSWR≤1.4的使用要求���。

圖3 轉(zhuǎn)接器仿真VSWR曲線

圖3 轉(zhuǎn)接器仿真VSWR曲線

3 調(diào)試與完善

由于該型轉(zhuǎn)接器結(jié)構(gòu)較為復(fù)雜�,零件數(shù)量多����,裝配級(jí)數(shù)多,且零件加工尺寸控制點(diǎn)較多���,產(chǎn)品裝配后測(cè)試結(jié)果與仿真結(jié)果存在一定的差異�����。仿真結(jié)果并不等同于實(shí)物時(shí)間性能�����。因此在產(chǎn)品投產(chǎn)前�,需要進(jìn)行樣品驗(yàn)證、調(diào)試和完善�。

該轉(zhuǎn)接器在樣品驗(yàn)證過(guò)程中發(fā)現(xiàn)兩個(gè)問(wèn)題點(diǎn):彈簧彈力偏小和VSWR偏大。

轉(zhuǎn)接器樣品與標(biāo)準(zhǔn)LRMG-K對(duì)接互換過(guò)程發(fā)現(xiàn)�����,轉(zhuǎn)接器還未對(duì)接到位�,彈簧已經(jīng)發(fā)生壓縮,轉(zhuǎn)接器總長(zhǎng)度有縮短�����。因此無(wú)法保證轉(zhuǎn)接器在自由伸長(zhǎng)狀態(tài)實(shí)現(xiàn)與LRMG-K接觸件的可靠連接����。根據(jù)公式(1),減少?gòu)椈傻挠行?shù)可以提升彈簧的彈力��。

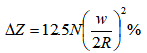

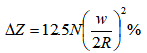

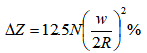

通過(guò)樣品測(cè)試發(fā)現(xiàn)����,VSWR在1.4至1.5之間����。經(jīng)分析�,轉(zhuǎn)接器內(nèi)、外導(dǎo)體經(jīng)均分體結(jié)構(gòu)�����,外導(dǎo)體1和外導(dǎo)體2(內(nèi)導(dǎo)體1和內(nèi)導(dǎo)體2)通過(guò)開(kāi)槽簧片結(jié)構(gòu)實(shí)現(xiàn)彈性互連�,而開(kāi)槽槽寬將影響轉(zhuǎn)接器的特性阻抗,見(jiàn)公式(3)�。通過(guò)式(3)可以看出�����,開(kāi)槽數(shù)目越多��,開(kāi)槽越寬����,對(duì)連接器的特性阻抗影響越大[5]。

(3)

其中:△Z ——特性阻抗變化的百分?jǐn)?shù)��;N——開(kāi)槽數(shù)目���;w——插孔接觸件上的槽寬�;R——插孔接觸件的外徑。

因此通過(guò)對(duì)彈簧的有效圈數(shù)和對(duì)內(nèi)����、外導(dǎo)體的槽寬進(jìn)行優(yōu)化,重新生產(chǎn)樣品進(jìn)行驗(yàn)證����。經(jīng)調(diào)試,發(fā)現(xiàn)轉(zhuǎn)接器自由伸長(zhǎng)狀態(tài)�,可順利完成于LRMG-K接觸件的互換,且VSWR≤1.35(0.01GHz~18GHz)�。轉(zhuǎn)接器結(jié)構(gòu)可靠,性能優(yōu)良�,能夠滿(mǎn)足使用要求,實(shí)物如圖4所示�。

圖4 轉(zhuǎn)接器實(shí)物外觀

圖4 轉(zhuǎn)接器實(shí)物外觀

4 結(jié)論

本文介紹了一款可伸縮QMA/LRMG-KJ射頻同軸轉(zhuǎn)接器的設(shè)計(jì)過(guò)程,總結(jié)了調(diào)試過(guò)程中遇到的問(wèn)題�����,給出了相應(yīng)的理論分析和解決辦法�����,并完善了轉(zhuǎn)接器的結(jié)構(gòu)。由實(shí)際測(cè)試結(jié)果可以看出����,該型同軸轉(zhuǎn)接器能夠滿(mǎn)足使用要求,可應(yīng)用于集成化模塊中����。本文為連接器的高度集成化,提供了設(shè)計(jì)思路�。

參考文獻(xiàn)(References):

[1]李留安,于少軍. 多路射頻連接器的結(jié)構(gòu)設(shè)計(jì)[J].電子產(chǎn)品世界,2011 (6):54-57.

[2]劉靈. 高低頻混裝連接器的結(jié)構(gòu)與力學(xué)性能研究[J].航天制作技術(shù),2020 (2):65-67.

[3]馮良平,徐嵐. 射頻同軸連接器設(shè)計(jì)要點(diǎn)[J].國(guó)外電子測(cè)量技術(shù),2005(11):39~44.

[4]李明德. 降低射頻同軸連接器電壓駐波比的方法探討[J].機(jī)電元件,2011(3):33~42.

[5]喬長(zhǎng)海,李留安. 射頻連接器用開(kāi)槽插孔的可靠性設(shè)計(jì)與制作[J].電子產(chǎn)品世界,2011 (3):52~56.

作者簡(jiǎn)介:劉靈(1986-),男���,工程師���,從事高低頻混裝連接器及組件產(chǎn)品的研發(fā)工作�。

注:本文來(lái)源于《電子產(chǎn)品世界》雜志2020年10月期

(2)

(2)

(3)

(3)

(2)

(2)

(3)

(3)