【導(dǎo)讀】PCB性能的優(yōu)劣是在詳細(xì)設(shè)計期間確定的,元器件之間的溫度差也會影響時序問題。PCB設(shè)計的熱問題主要是在元器件選擇和布局階段“鎖定”。這之后,如果發(fā)現(xiàn)元器件運行溫度過高,只能采取補救措施。這里倡導(dǎo)從系統(tǒng)或外殼層次開始的由上至下設(shè)計方法,以便了解電子設(shè)備的熱環(huán)境,這對氣冷電子設(shè)備非常重要。早期設(shè)計中關(guān)于氣流均勻性的假設(shè)若在后期被證明無法實現(xiàn),將對產(chǎn)品的商業(yè)可行性帶來災(zāi)難性影響,并最終失去市場機會。

“盡早開始并從簡單的做起”,這是金科玉律。負(fù)責(zé)產(chǎn)品熱完整性的機械工程師應(yīng)當(dāng)向電子工程師提供盡可能多的有用反饋,以便指導(dǎo)設(shè)計,優(yōu)化其所做選擇的熱影響,尤其是在早期設(shè)計中。從機械工程師的角度看,在PCB層次,這意味著幫助選擇封裝和最佳元器件位置,以利用系統(tǒng)氣流進(jìn)行散熱。當(dāng)然,布局和封裝選擇主要取決于電子性能與成本考慮,但是,應(yīng)當(dāng)盡可能弄清這些選擇會給熱性能帶來怎樣的后果,因為溫度和散熱同樣會影響性能與成本。

一.開始預(yù)布置和預(yù)布局

在電子設(shè)計流程中,完成布局之前有大量工作可以做。事實上,在此之前,就需要將熱考慮對設(shè)計的影響計算在內(nèi)。利用外殼的簡單表示就可以完成大量工作,提供有關(guān)電路板上氣流分布的信息。

首先可以簡單地將電路板的總功率分配到電路板的整個表面。由此將獲得一幅溫度圖,它會指示出任何因為氣流分布不當(dāng)而引起的高溫區(qū)域,外殼級氣流應(yīng)當(dāng)在PCB設(shè)計之前進(jìn)行優(yōu)化。對此,您可以將板視作一個具有 5Wm-1K-1 到 10Wm-1K-1 各向同性熱導(dǎo)率的模塊。這個階段獲得的結(jié)果對所選的值不太敏感。

需要注意的是:元器件會局部性地將熱量注入電路板中,因此元器件下方的電路板中的熱通量密度會高于電路板的平均值。于是,局部板溫會高于仿真預(yù)測值,因此不應(yīng)使用這一階段得出的板溫來估算元器件溫度。要估算元器件溫度,必須優(yōu)化模型。

如果任一點的板溫接近元器件外殼最高溫度,那么一旦用離散方式表示元器件熱源,就極有可能超過此限值。例如,若已知一個或多個元器件需要散熱器,這種情況就可能出現(xiàn)。

二.獲取元器件功率(猜測)

為此,對于設(shè)計中將會使用的主要散熱元器件,必須知道其功率預(yù)算的最佳猜測值,以及其封裝的大致尺寸,這一點非常重要。這樣您就可以在仿真中將其描述為封裝熱源,并把其余熱量均勻分配到電路板表面。

在研究和選擇元件(于項目原理圖捕捉階段開始時進(jìn)行)之前,系統(tǒng)架構(gòu)師對元器件已經(jīng)有所了解,比如:需要哪些關(guān)鍵元器件、哪些元器件需要靠近放置、元器件尺寸會是多少等。例如,系統(tǒng)架構(gòu)師可能打算使用為另一個產(chǎn)品選擇的一些元器件,或者繼續(xù)使用上一代產(chǎn)品所用的元器件。

三.選擇封裝之前使用三維元器件模型

盡管比較困難,但在最終選定元器件之前,嘗試在仿真中包含某種形式的三維元器件模型是很重要的。通過在到達(dá)這一階段之前反饋熱結(jié)果,可以增加將熱性能作為封裝選擇標(biāo)準(zhǔn)的一部分加以考慮的機會。某些 IC 提供多種封裝樣式,但從熱角度看,并非所有封裝樣式的性能都一樣好。因此,通過選擇適當(dāng)?shù)姆庋b,后期可能不需要使用散熱器。

元器件溫度(殼溫或結(jié)溫,取決于制造商如何指定元器件規(guī)格),是表明設(shè)計在熱方面是否合格的關(guān)鍵指標(biāo)。然而,在此階段,我們只能獲得元器件溫度的粗略估算值。

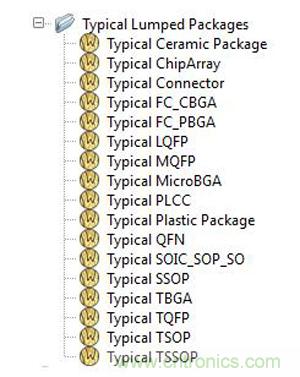

在沒有任何其他信息的情況下,可以使用的最簡單的三維元器件模型是導(dǎo)熱塊。FloTHERM 包括定制的材料屬性,用以得出不同封裝樣式的預(yù)計殼溫。

圖 1:FloTHERM 中的集總封裝資料

塑封元器件建議使用 5Wm-1K-1 至 10Wm-1K-1 的熱導(dǎo)率,陶瓷元器件建議使用 15Wm-1K-1。5Wm-1K-1 顯然對應(yīng)最壞情況下的殼溫數(shù)值。

通過以三維方式表示封裝主體,便可考慮元器件對局部氣流以及任何下游元器件的影響。較大元器件會阻擋冷卻空氣流動到較小、較低的元器件;元器件背后的尾流區(qū)是同樣的空氣不斷循環(huán)流動的區(qū)域,因而該區(qū)域中的所有元器件可能都很熱。一個管用的提示是將所有矩形元器件對齊,使其長邊與主要氣體流動方向平行。這不僅會降低總體壓降(因為氣流遇到的阻礙更少),而且會縮小尾流區(qū),使其對下游元器件的影響減至最小。

四.反饋熱結(jié)果

在這一階段,您可以開始將有關(guān) PCB 性能的信息反饋給 PCB 設(shè)計團(tuán)隊。雖然這個階段的仿真相對粗糙,但主要仿真結(jié)果(即電路板上的氣流分布和相應(yīng)的板溫圖)是非常強大的工具,您可以利用它來顯示必須處理的可用冷卻空氣情況,以及對元器件溫度可能造成的影響。

值得強調(diào)的是,這些標(biāo)稱元器件殼溫值會發(fā)生變化,因為它們是基于以下條件:

1.假定的布局

2.非常粗略的功率估算

3.封裝選擇的不確定性

4.PCB 中未知的疊層和銅層分布

5.散熱器初步尺寸和設(shè)計(若已經(jīng)知道是必需的)

但即便如此,它仍然是一個有用的起點,既有助于了解系統(tǒng)性能,又提供了一個可隨著設(shè)計的展開不斷進(jìn)行優(yōu)化的模型。該模型為研究元器件布置對元器件及其相鄰元器件的溫度影響提供了一個非常有用的平臺,藉此可以輕松完成調(diào)整,模型的重新運行通常也只需要幾分鐘,而不是數(shù)小時。

結(jié)果會在一定程度上反映哪些元器件(若有)可能需要某種形式的散熱器,接下來可以對此進(jìn)行研究。另外,一旦獲知關(guān)于封裝選擇的更多信息,有些元器件的模型可能需要進(jìn)一步優(yōu)化,因此這種練習(xí)有助于在開發(fā)熱模型時安排應(yīng)在哪些方面優(yōu)先投入精力。

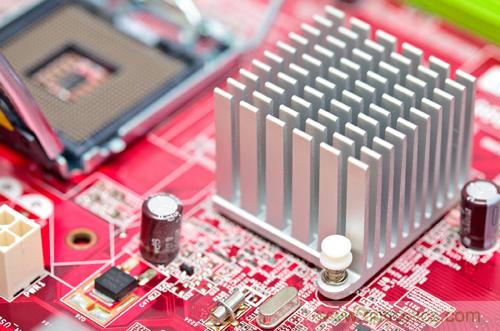

五.盡早確定散熱器尺寸

對于任何可能過熱的元器件,都應(yīng)當(dāng)研究能否通過使用散熱器來有效地降低元器件溫度。如果氣流方向主要與封裝的一側(cè)垂直,則板型(或擠壓)鰭片散熱器可能最合適。否則,應(yīng)當(dāng)考慮釘狀鰭片散熱器。

FloTHERM 和 FloTHERM XT 提供了散熱器 SmartPart,可利用它以參數(shù)方式定義散熱器幾何形狀。首先將散熱器的基座尺寸設(shè)為與封裝相同,然后研究不同的鰭片數(shù)量、鰭片高度和厚度的散熱效果。這樣做的目的是確定能否將散熱器簡單地安裝在封裝頂部,或者是否需要更大的散熱器。對于后一種情況,將需要知道用于機械安裝的電路板基板面(參見圖 2),因為此信息需要盡早反饋給 PCB 設(shè)計團(tuán)隊。若如此,則必須選擇一個能提供充分散熱的現(xiàn)有散熱器,或者在電路板布線之前設(shè)計一個定制散熱器,因為散熱

器的機械安裝可能會影響元器件布置。

散熱器本質(zhì)上是面積擴(kuò)展裝置,通過提供更大的表面積供空氣流過,來增加與空氣的對流熱傳遞。散熱器一般由鋁合金制成,以便熱量能夠有效擴(kuò)散到整個基座并達(dá)到鰭片。基座本身充當(dāng)散熱器,因此有助于降低元器件溫度。首先使用較短且間距較寬的鰭片,以便最大限度減少對氣流的阻礙以及散熱器引起的尾流,進(jìn)而降低對下游元器件散熱的影響。

圖 2:延伸到封裝主體之外且?guī)в卸ㄎ讳N的散熱器

如果結(jié)果表明,元器件可以利用安裝于自身的相對較小的散熱器來散熱,這項活動就可以到此為止,但后期還需要重新審視。

使用散熱器時,必須考慮封裝與散熱器之間的熱學(xué)界面材料 (TIM) 的熱阻。最終選擇取決于很多因素,但在設(shè)計早期中,使用厚度約 0.2mm、熱導(dǎo)率約 1.0 Wm-1K-1 的標(biāo)準(zhǔn)導(dǎo)熱墊是比較保險的選擇。

六.精確表示元器件

反饋信息給 PCB 設(shè)計團(tuán)隊以幫助其選擇和布置元器件之后,還可以指導(dǎo)其使用相關(guān)度最高的熱指標(biāo)來比較候選元器件的熱性能。

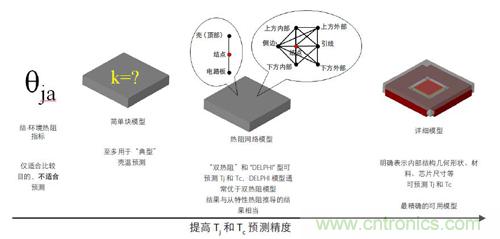

對于沒有散熱器的元器件,用來比較的相關(guān)度最高的熱指標(biāo)是結(jié)-電路板熱阻。對于預(yù)期會安裝散熱器的元器件,相關(guān)度最高的指標(biāo)是結(jié)-殼熱阻,因為該熱阻通常是針對與散熱器接觸的表面定義的。對于 TO 型封裝,該表面一般焊接到 PCB。若這兩個指標(biāo)均可用,則可以創(chuàng)建一個JEDEC 標(biāo)準(zhǔn)的雙熱阻模型(參見圖 3),并重新運行熱模型以獲得第一個結(jié)溫估算值。

圖 3:用于設(shè)計的封裝熱信息的保真度層級

預(yù)測精度更高一級的模型是 DELPHI 模型。對于散熱器選擇,DELPHI 模型優(yōu)于雙熱阻模型的地方在于,前者的上表面細(xì)分為溫度不同的內(nèi)部區(qū)域和外部區(qū)域,因而可用來初步研究散熱器基座厚度的影響。然而,對于需要散熱器且熱特性極為關(guān)鍵的封裝,建議使用詳細(xì)模型。

此外,最好在互聯(lián)網(wǎng)上搜索元器件產(chǎn)品說明,看看是否有任何可用的 FloTHERM 模型;若沒有,可向供應(yīng)商申請 FloTHERM 模型。有時候,獲得這些模型需要遵守保密協(xié)議 (NDA)。FloTHERM 作為使用最廣泛的電子散熱 CFD 軟件,許多領(lǐng)先的 IC 封裝供應(yīng)商都為其提供熱模型。這也是 FloTHERM PACK 真正體現(xiàn)其價值的地方。大約 70% 的 FloTHERM PACK 用戶是系統(tǒng)集成商,他們只需要知道封裝樣式、主體尺寸和引線數(shù)量,就能利用 FloTHERM PACK 的 JEDEC 封裝向?qū)捎写硇缘姆庋b熱模型。FloTHERM PACK還為您提供了所有輸入數(shù)據(jù)的完全訪問權(quán),因此,只要獲得關(guān)于封裝的更多信息,您就能立即更新模型,并生成雙熱阻模型、DELPHI 模型 [6] 和詳細(xì)模型。因此,隨著設(shè)計的展開,您可以輕松地優(yōu)化元器件熱模型。

七.不要忽略電路板細(xì)節(jié)

一旦獲得元器件封裝和熱源估算信息,并將元器件作為三維導(dǎo)熱塊建模,就可以開始研究結(jié)果對電路板熱導(dǎo)率的敏感度。因此,這項活動可以而且確實應(yīng)當(dāng)與元器件模型優(yōu)化同時進(jìn)行。

在實際應(yīng)用中,PCB 熱導(dǎo)率并不存在單一值。PCB 由銅和介電材料組成,并且銅的導(dǎo)熱性能高出大約1000倍,因此,電介質(zhì)在各層之間和各條走線之間形成了熱隔離。在對電路板進(jìn)行布線之前的早期設(shè)計中,可以使用一個簡單的并在一定范圍內(nèi)(比如 5Wm-1K-1 到 15Wm-1K-1)變化的各向同性熱導(dǎo)率值,來了解 PCB 熱性能對仿真結(jié)果有多大影響。在詳細(xì)設(shè)計期間,需要對電路板的這一熱表示加以改進(jìn)。

一旦大致確定布置,PCB 設(shè)計團(tuán)隊的下一步工作便是原理圖捕捉和電氣仿真(例如時序)。在原理圖捕捉之后、電路板布線之前可以獲得的最有用的信息是電路板疊層。

估算電路板可能會有多少信號層和電源/接地層很重要。PCB 表面上的走線會在局部將熱量從封裝互連(引線或焊球)擴(kuò)散出去,而埋入的電源和接地層則會在宏觀上提高層內(nèi)熱導(dǎo)率。

從熱角度看,這些含銅層對 PCB 性能的貢獻(xiàn)受其厚度影響。最常見的厚度是 0.5 Oz 或 1.0 Oz 銅。“1 Oz” 表示將 1 盎司的銅平鋪到 1 平方英尺面積上所形成的厚度 [參考文獻(xiàn) 7],相當(dāng)于 1.37 密耳(千分之一英寸)或0.0347mm。

一旦獲得 PCB 中各類型(信號或電源/接地)的層數(shù)估算值,便可升級 PCB 模型以包括上述各個層。布線之前,需要估算各個非介電層的覆銅厚度和百分比。電源和接地層應(yīng)使用 1 Oz 厚度,走線層應(yīng)使用0.5 Oz 厚度,覆銅百分比分別假定為 80% 和 20%。電介質(zhì)對面積平均熱導(dǎo)率(包括層內(nèi)和層間)幾乎無影響,因此可以認(rèn)為這些層的熱導(dǎo)率分別為銅熱導(dǎo)率的 80% 和 20%。

介電層的最小厚度取決于任一面上為補償熱膨脹系數(shù)差異而需要的銅厚度,然后便可計算板的總厚度。

對于小型、高功率、管腳數(shù)較少的封裝,電路板上走線的長度規(guī)模與封裝的數(shù)量級相似。因此,在 EDA系統(tǒng)提供該信息之前,必須采用與封裝相似的詳細(xì)程度對這些特征進(jìn)行建模。例如,在對封裝進(jìn)行詳細(xì)建模后,應(yīng)當(dāng)表示出焊接 TO 封裝的銅焊盤以及封裝的局部走線。對焊盤下方用來將熱量導(dǎo)向埋入接地層的所有熱過孔進(jìn)行建模時,也應(yīng)采取類似的做法。

八.從 EDA 系統(tǒng)導(dǎo)入數(shù)據(jù)

FloTHERM 和 FloTHERM XT 具有全面的 EDA 接口功能,以便從所有主要 EDA 系統(tǒng)導(dǎo)入數(shù)據(jù),包括:MentorPADS、Mentor Boardstation、Mentor Xpedition Enterprise、Cadence Allegro 和 Zuken CR5000。

從 EDA 系統(tǒng)導(dǎo)入元器件布置數(shù)據(jù)可確保熱設(shè)計工具內(nèi)的布置正確;布局一旦有變化,即應(yīng)重新導(dǎo)入。利用 FloTHERM XT 的 FloEDA Bridge 模塊,一鍵即可重新導(dǎo)入 PCB 設(shè)計數(shù)據(jù)更新,關(guān)于用戶如何篩選此數(shù)據(jù)的所有現(xiàn)有設(shè)置都會保留。

詳細(xì) PCB 建模涉及從 EDA 系統(tǒng)導(dǎo)入疊層、走線層布線、過孔分布以及電源和接地層上的銅皮形狀。

九.在設(shè)計流程中前移 PCB 熱設(shè)計

本著持續(xù)改進(jìn)的精神,應(yīng)當(dāng)努力在下一個項目的設(shè)計流程中將熱設(shè)計考慮前移。

在某種程度上,這將使機械角度的熱設(shè)計與電氣角度的熱設(shè)計同步進(jìn)行。順利的話,這兩種方法可相輔相成,使得熱設(shè)計完成得更快、更為可靠,結(jié)果也會優(yōu)于分布進(jìn)行熱設(shè)計的情形。關(guān)鍵是不同專業(yè)對各流程可以且應(yīng)當(dāng)完成哪些工作達(dá)成共識,這也正是本文的意圖。

十.與 EDA 流程協(xié)同設(shè)計

最終目標(biāo)是與 EDA 流程協(xié)同進(jìn)行熱設(shè)計。近年來,PCB 走線的電流密度和電源平面層上不同區(qū)域之間的直通頸縮不斷增加,使得焦耳(或歐姆)加熱成為 PCB 設(shè)計中一個越來越嚴(yán)重的問題,對電路板的電氣性能和熱性能都有影響。為了幫助電子設(shè)計人員應(yīng)對這個問題,Mentor Graphics 在布局和布線工具集之外推出了 HyperLynx Thermal 和 HyperLynx PI(用于電源完整性)等精密分析工具。

除了有源元器件耗散的熱量之外,焦耳加熱會在 PCB 本身中產(chǎn)生額外的熱源。FloTHERM 可以逐層導(dǎo)入詳細(xì)的熱源圖并疊加到 PCB 的詳細(xì)模型上,從而正確地計入這種熱源。

FloTHERM 等 CFD 軟件可以極為精確地表示 PCB 的對流散熱以及與周圍物體的輻射熱交換。結(jié)束整個系統(tǒng)的熱設(shè)計之前,建議將 PCB 中焦耳加熱所產(chǎn)生的熱源從 HyperLynx PI 導(dǎo)入 FloTHERM 或 FloTHERM XT。

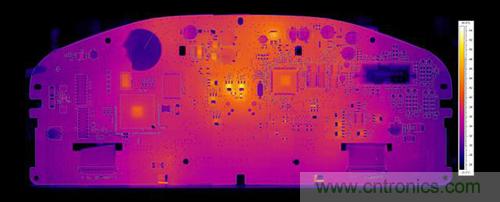

圖 4:設(shè)計期間的 CFD 結(jié)果與利用紅外攝像機測量的實際 PCB 的對比