【導(dǎo)讀】貼片電感失效原因主要表現(xiàn)在五個方面,分別是耐焊性、可焊性、焊接不良、上機開路、磁路破損等導(dǎo)致的失效,下面將就這五點做出解釋。

貼片電感失效原因主要表現(xiàn)在五個方面,分別是耐焊性、可焊性、焊接不良、上機開路、磁路破損等導(dǎo)致的失效,下面將就這五點做出解釋。

在此之前,我們先了解一下電感失效模式,以及貼片電感失效的機理。

電感器失效模式:電感量和其他性能的超差、開路、短路。

貼片功率電感失效原因:

1.磁芯在加工過程中產(chǎn)生的機械應(yīng)力較大,未得到釋放;

2.磁芯內(nèi)有雜質(zhì)或空洞磁芯材料本身不均勻,影響磁芯的磁場狀況,使磁芯的磁導(dǎo)率發(fā)生了偏差;

3.由于燒結(jié)后產(chǎn)生的燒結(jié)裂紋;

4.銅線與銅帶浸焊連接時,線圈部分濺到錫液,融化了漆包線的絕緣層,造成短路;

5.銅線纖細(xì),在與銅帶連接時,造成假焊,開路失效。

一、耐焊性

低頻貼片功率電感經(jīng)回流焊后感量上升<20%。

由于回流焊的溫度超過了低頻貼片電感材料的居里溫度,出現(xiàn)退磁現(xiàn)象。貼片電感退磁后,貼片電感材料的磁導(dǎo)率恢復(fù)到最大值,感量上升。一般要求的控制范圍是貼片電感耐焊接熱后,感量上升幅度小于20%。

耐焊性可能造成的問題是有時小批量手工焊時,電路性能全部合格(此時貼片電感未整體加熱,感量上升?。?。但大批量貼片時,發(fā)現(xiàn)有部分電路性能下降。這可能是由于過回流焊后,貼片電感感量會上升,影響了線路的性能。在對貼片電感感量精度要求較嚴(yán)格的地方(如信號接收發(fā)射電路),應(yīng)加大對貼片電感耐焊性的關(guān)注。

檢測方法:先測量貼片電感在常溫時的感量值,再將貼片電感浸入熔化的焊錫罐里10秒鐘左右,取出。待貼片電感徹底冷卻后,測量貼片電感新的感量值。感量增大的百分比既為該貼片電感的耐焊性大小。

二、可焊性

當(dāng)達到回流焊的溫度時,金屬銀(Ag)會跟金屬錫(Sn)反應(yīng)形成共熔物,因此不能在貼片電感的銀端頭上直接鍍錫。而是在銀端頭上先鍍鎳(2um左右),形成隔絕層,然后再鍍錫(4-8um)。

可焊性檢測

將待檢測的貼片電感的端頭用酒精清洗干凈,將貼片電感在熔化的焊錫罐中浸入4秒鐘左右,取出。如果貼片電感端頭的焊錫覆蓋率達到90%以上,則可焊性合格。

可焊性不良

1、端頭氧化:當(dāng)貼片電感受高溫、潮濕、化學(xué)品、氧化性氣體(SO2、NO2等)的影響,或保存時間過長,造成貼片電感端頭上的金屬Sn氧化成SnO2,貼片電感端頭變暗。由于SnO2不和Sn、Ag、Cu等生成共熔物,導(dǎo)致貼片電感可焊性下降。貼片電感產(chǎn)品保質(zhì)期:半年。如果貼片電感端頭被污染,比如油性物質(zhì),溶劑等,也會造成可焊性下降。

2、鍍鎳層太?。喝绻冩嚂r,鎳層太薄不能起隔離作用?;亓骱笗r,貼片電感端頭上的Sn和自身的Ag首先反應(yīng),而影響了貼片電感端頭上的Sn和焊盤上的焊膏共熔,造成吃銀現(xiàn)象,貼片電感的可焊性下降。

判斷方法:將貼片電感浸入熔化的焊錫罐中幾秒鐘,取出。如發(fā)現(xiàn)端頭出現(xiàn)坑洼情況,甚至出現(xiàn)瓷體外露,則可判斷是出現(xiàn)吃銀現(xiàn)象的。

3、焊接不良

內(nèi)應(yīng)力

如果貼片電感在制作過程中產(chǎn)生了較大的內(nèi)部應(yīng)力,且未采取措施消除應(yīng)力,在回流焊過程中,貼好的貼片電感會因為內(nèi)應(yīng)力的影響產(chǎn)生立片,俗稱立碑效應(yīng)。

判斷貼片電感是否存在較大的內(nèi)應(yīng)力,可采取一個較簡便的方法:

取幾百只的貼片電感,放入一般的烤箱或低溫爐中,升溫至230℃左右,保溫,觀察爐內(nèi)情況。如聽見噼噼叭叭的響聲,甚至有片子跳起來的聲音,說明產(chǎn)品有較大的內(nèi)應(yīng)力。

元件變形

如果貼片電感產(chǎn)品有彎曲變形,焊接時會有放大效應(yīng)。

焊接不良、虛焊

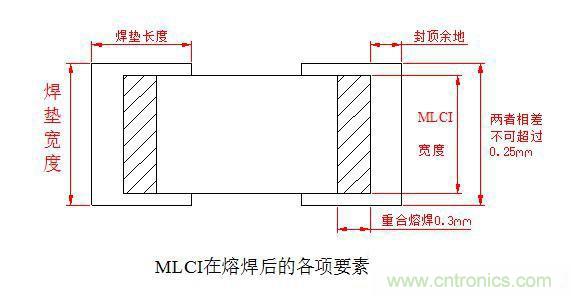

焊接正常如圖

焊盤設(shè)計不當(dāng)

a.焊盤兩端應(yīng)對稱設(shè)計,避免大小不一,否則兩端的熔融時間和潤濕力會不同。

b.焊合的長度在0.3mm以上(即貼片電感的金屬端頭和焊盤的重合長度)。

c.焊盤余地的長度盡量小,一般不超過0.5mm。

d.焊盤的本身寬度不宜太寬,其合理寬度和MLCI寬度相比,不宜超過0.25mm。

貼片不良

當(dāng)貼片因為焊墊的不平或焊膏的滑動,而造成貼片電感偏移了θ角時。由于焊墊熔融時產(chǎn)生的潤濕力,可能形成以上三種情況,其中自行歸正為主,但有時會出現(xiàn)拉的更斜,或者單點拉正的情況,貼片電感被拉到一個焊盤上,甚至被拉起來,斜立或直立(立碑現(xiàn)象)。目前帶θ角偏移視覺檢測的貼片機可減少此類失效的發(fā)生。

焊接溫度

回流焊機的焊接溫度曲線須根據(jù)焊料的要求設(shè)定,應(yīng)該盡量保證貼片電感兩端的焊料同時熔融,以避免兩端產(chǎn)生潤濕力的時間不同,導(dǎo)致貼片電感在焊接過程中出現(xiàn)移位。如出現(xiàn)焊接不良,可先確認(rèn)一下,回流焊機溫度是否出現(xiàn)異常,或者焊料有所變更。

電感在急冷、急熱或局部加熱的情況下易破損,因此焊接時應(yīng)特別注意焊接溫度的控制,同時盡可能縮短焊接接觸時間。

四、上機開路 虛焊、焊接接觸不良

從線路板上取下貼片電感測試,貼片電感性能是否正常。

電流燒穿

如果選取的貼片電感磁珠的額定電流較小,或電路中存在大的沖擊電流會造成電流燒穿,貼片電感或磁珠失效,導(dǎo)致電路開路。從線路板上取下貼片電感測試,貼片電感失效,有時有燒壞的痕跡。如果出現(xiàn)電流燒穿,失效的產(chǎn)品數(shù)量會較多,同批次中失效產(chǎn)品一般達到百分級以上。

焊接開路

回流焊時急冷急熱,使貼片電感內(nèi)部產(chǎn)生應(yīng)力,導(dǎo)致有極少部分的內(nèi)部存在開路隱患的貼片電感的缺陷變大,造成貼片電感開路。從線路板上取下貼片電感測試,貼片電感失效。如果出現(xiàn)焊接開路,失效的產(chǎn)品數(shù)量一般較少,同批次中失效產(chǎn)品一般小于千分級。

五、磁體破損

磁體強度

貼片電感燒結(jié)不好或其它原因,造成瓷體整體強度不夠,脆性大,在貼片時,或產(chǎn)品受外力沖擊造成瓷體破損。

附著力

如果貼片電感端頭銀層的附著力差,回流焊時,貼片電感急冷急熱,熱脹冷縮產(chǎn)生應(yīng)力,以及瓷體受外力沖擊,均有可能會造成貼片電感端頭和瓷體分離、脫落;或者焊盤太大,回流焊時,焊膏熔融和端頭反應(yīng)時產(chǎn)生的潤濕力大于端頭附著力,造成端頭破壞。

貼片電感過燒或生燒,或者制造過程中,內(nèi)部產(chǎn)生微裂紋?;亓骱笗r急冷急熱,使貼片電感內(nèi)部產(chǎn)生應(yīng)力,出現(xiàn)晶裂,或微裂紋擴大,造成磁體破損等情況。