【導(dǎo)讀】PBGA是一種封裝形式�,其主要區(qū)別性特征是利用焊球陣列來與基板(如PCB)接觸。此特性使得PBGA相對于其他引腳配置不同的封裝形式(如單列�、雙列直插、四列型)有一個(gè)優(yōu)勢�,那就是能夠?qū)崿F(xiàn)更高的引腳密度。PBGA封裝內(nèi)部的互連通過線焊或倒裝芯片技術(shù)實(shí)現(xiàn)�����。包含集成電路的PBGA芯片封裝在塑封材料中。

封裝描述

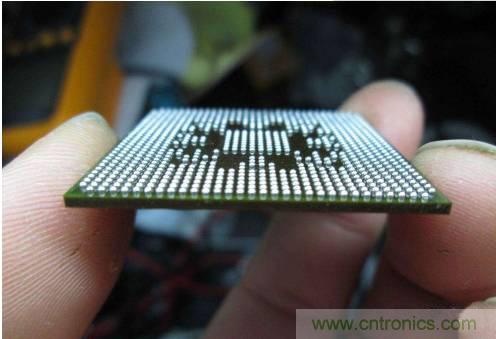

PBGA是一種封裝形式��,其主要區(qū)別性特征是利用焊球陣列來與基板(如PCB)接觸�。此特性使得PBGA相對于其他引腳配置不同的封裝形式(如單列、雙列直插�、四列型)有一個(gè)優(yōu)勢,那就是能夠?qū)崿F(xiàn)更高的引腳密度��。PBGA封裝內(nèi)部的互連通過線焊或倒裝芯片技術(shù)實(shí)現(xiàn)���。包含集成電路的PBGA芯片封裝在塑封材料中��。

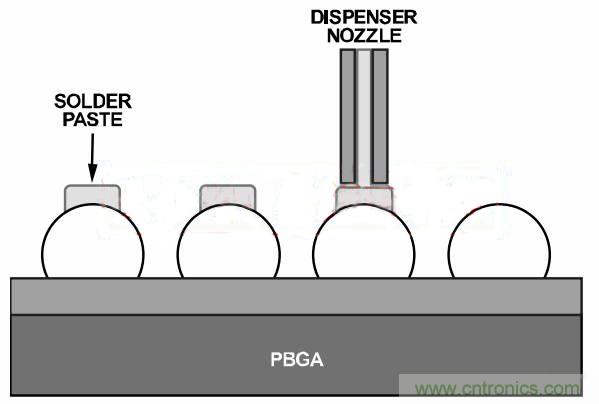

圖1. PBGA器件示意圖

PBGA器件返修

將PBGA器件裝配到PCB上之后���,若發(fā)現(xiàn)缺陷,應(yīng)當(dāng)返修以移除不良器件��,并換上工作正常的器件�。移除器件之前,應(yīng)加熱不良器件直至焊接接頭液化�����,以便于從電路板上移除不良器件����。

常規(guī)返修程序如下:

1. 準(zhǔn)備板子。

2. 移除器件����。

4. 涂敷焊膏����。

5. 器件對齊和貼片。

6. 固定器件���。

7. 檢查�。

移除器件和分層

移除器件時(shí)��,可能會(huì)在PBGA和/或PCB上產(chǎn)生機(jī)械應(yīng)力�����。應(yīng)小心移除不良器件��,避免損傷PCB����、鄰近器件及不良器件本身����,尤其是若用戶打算對不良器件進(jìn)行故障分析時(shí)�����。

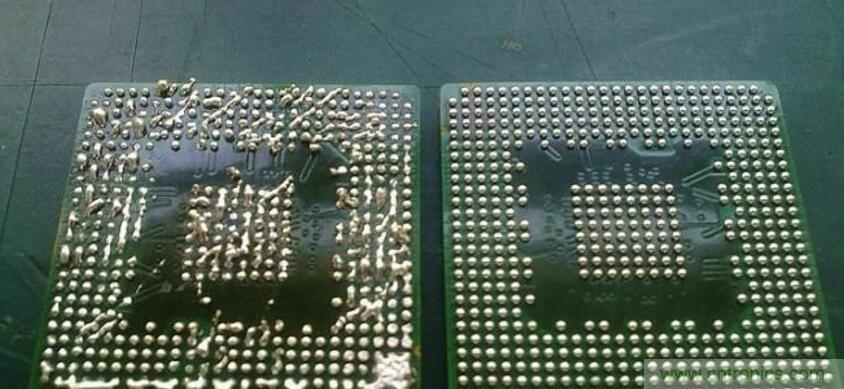

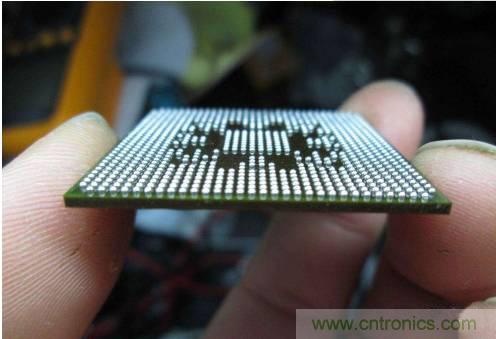

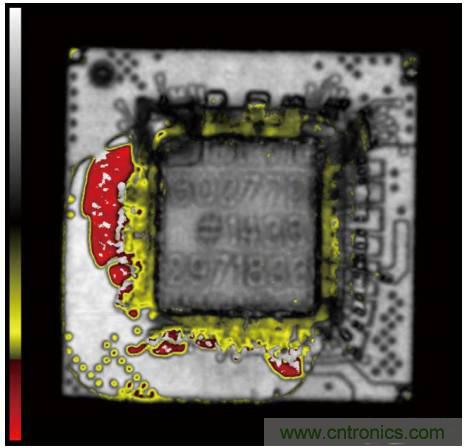

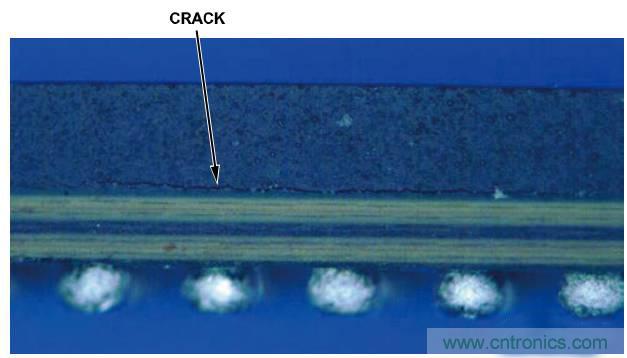

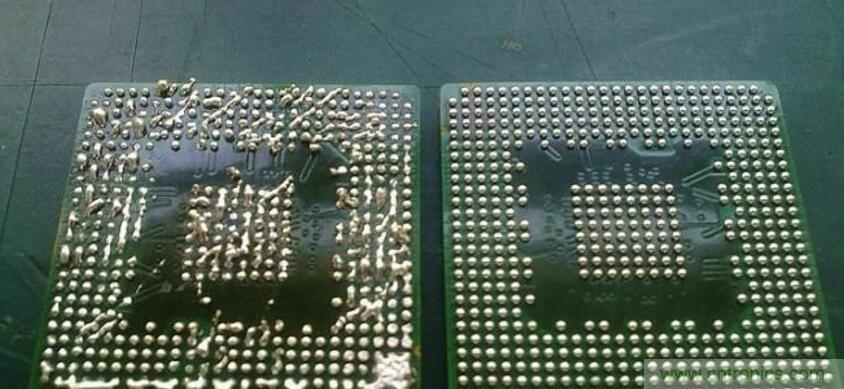

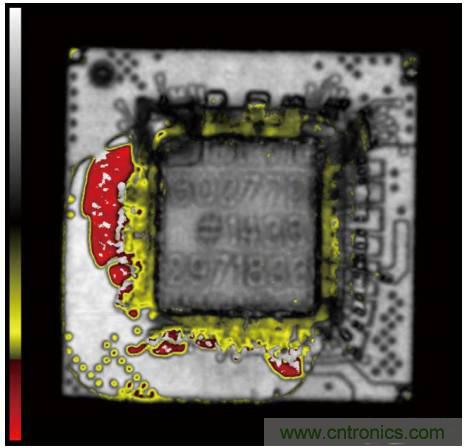

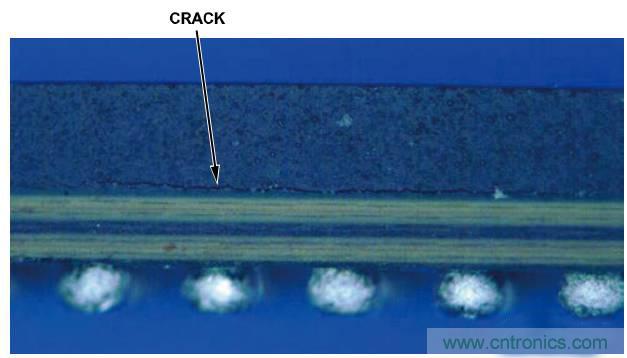

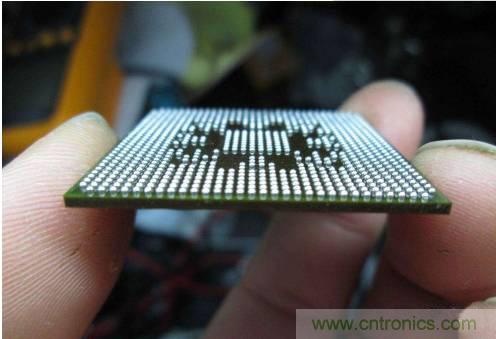

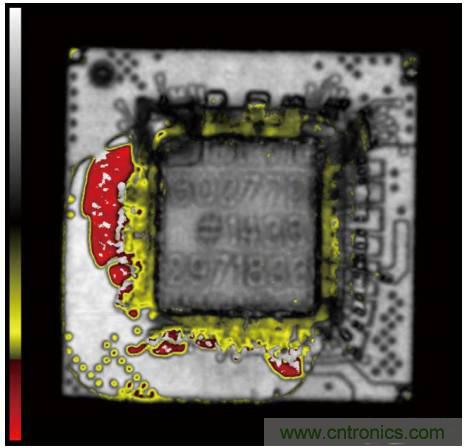

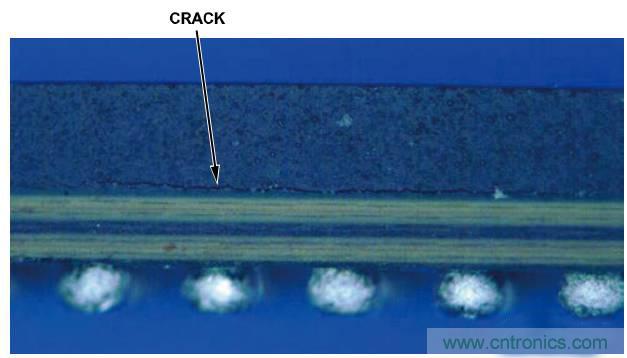

PBGA器件上若有過大應(yīng)力���,例如將器件加熱到額定峰值溫度以上或過度暴露于高溫下����,可能導(dǎo)致封裝分層或外部物理損壞(參見圖2和圖3)����。對于要做進(jìn)一步分析的器件,移除不當(dāng)所引起的分層會(huì)加大找出真正故障機(jī)制的難度����。因此,為了進(jìn)行有效的故障分析����,妥善移除不良器件是十分必要的��。

圖2. 過度加熱引起PBGA器件的基板和塑封材料之間分層(通過掃描聲學(xué)顯微鏡觀測)

圖3. 過度加熱導(dǎo)致PBGA上出現(xiàn)裂紋的低放大率圖像(側(cè)視圖)

準(zhǔn)備板子

強(qiáng)烈建議在返修開始前對PCB組件進(jìn)行干烘,以消除殘留水分�����。若不消除�����,在回流期間�,殘留水分可能會(huì)因?yàn)?ldquo;爆米花效應(yīng)”而損傷器件。在125°C下烘烤PCB組件至少4小時(shí)��,只要這些條件不超過PCB上其他器件的額定限值�����。如果這些條件超過其他器件的額定限值�,則應(yīng)使用聯(lián)合行業(yè)標(biāo)準(zhǔn)IPC/JEDEC J-STD-033中說明的備選烘烤條件。

移除器件

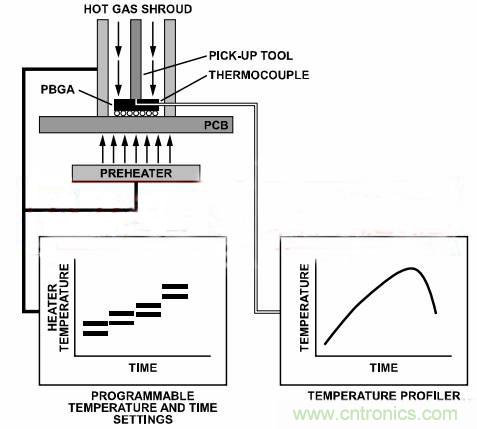

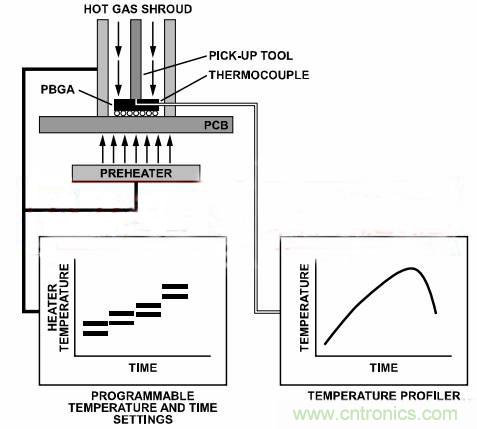

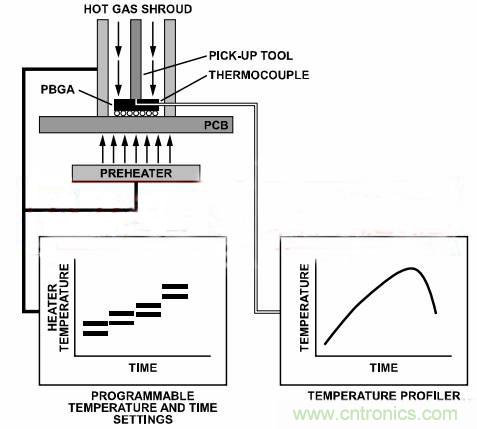

可使用不同的工具來移除器件�。為了移除器件,可能要加熱器件�����,直至焊料回流,然后在焊料仍處于液態(tài)時(shí)通過機(jī)械手段移除器件����。可編程熱空氣返修系統(tǒng)可提供受控溫度和時(shí)間設(shè)置���。

返修時(shí)應(yīng)遵循器件裝配所用的溫度曲線��。返修溫度不得超過濕度靈敏度等級(jí) (MSL) 標(biāo)簽上規(guī)定的峰值溫度�。加熱時(shí)間可以縮短(例如針對液化區(qū))��,只要實(shí)現(xiàn)了焊料完全回流即可���。焊料回流區(qū)處于峰值溫度的時(shí)間應(yīng)小于60秒����。拾取工具的真空壓力應(yīng)小于0.5 kg/cm2�����,以防器件在達(dá)到完全回流之前頂出�,并且避免焊盤浮離���。請勿再使用從PCB上移除的器件。

控制返修溫度以免損壞PBGA器件和PCB����。應(yīng)當(dāng)考慮由于熱質(zhì)量不同,相比基于引線框的封裝��,例如標(biāo)準(zhǔn)外形集成電路 (SOIC) 和引線框芯片級(jí)封裝 (LFCSP)���,PBGA的加熱速度可能更快。注意����,用耐熱帶蓋住器件周圍的區(qū)域可提供進(jìn)一步的保護(hù)。此外��,建議加熱PCB下方以降低PCB上下兩面的溫差�,使板彎曲最小。

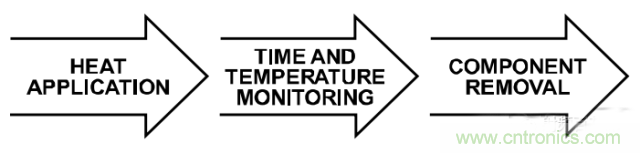

定義返修工具設(shè)置時(shí)��,應(yīng)標(biāo)定溫度曲線��。首次返修特定器件時(shí)�����,這種標(biāo)定尤其重要。還需要利用不同的主體尺寸��、焊料成分或不同的PCB材料�����、配置�、尺寸和厚度對PBGA器件進(jìn)行標(biāo)定,因?yàn)樗鼈兛赡苡胁煌臒豳|(zhì)量值�����。標(biāo)定必須包括對溫度��、時(shí)間和設(shè)備工具的其他設(shè)置進(jìn)行監(jiān)控(參見圖4)�。應(yīng)將熱電偶裝配到板組件的不同部分,如PBGA器件上部和PCB上部(參見圖5)����。分析時(shí)間和溫度曲線數(shù)據(jù),從評估中獲得器件移除的有效參數(shù)����。

圖4. 器件移除評估的簡化流程圖

圖5. 器件移除標(biāo)定設(shè)置示意圖

清潔PCB焊盤

移除PBGA器件之后��,PCB上的焊盤會(huì)有過多的焊料����,必須在安裝替換PBGA器件之前予以清理���。焊盤清理可分為兩步:

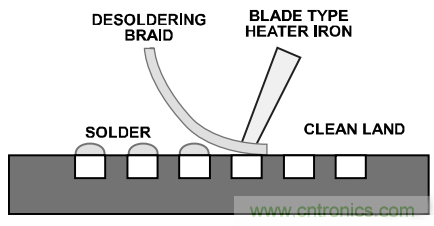

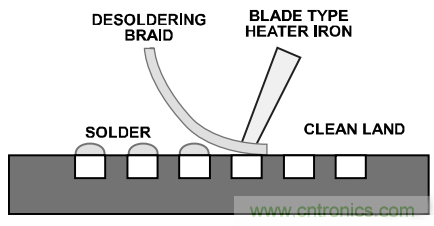

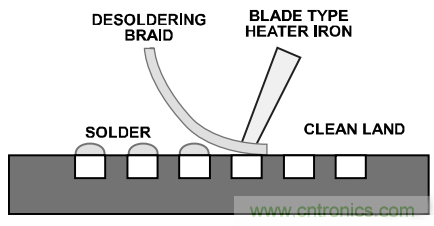

去錫����。利用吸錫線和刀片型烙鐵去除焊盤上過多的焊料(參見圖6)���。所選刀片的寬度應(yīng)與器件占用的最大寬度相匹配。刀片溫度必須足夠低����,以避免損壞電路板?�?蓪⒑竸┩吭诤副P上���,然后用吸錫線和烙鐵去除過多焊料���。

圖6. PCB焊盤去錫

清潔����。在返修區(qū)域上用清洗劑清潔����,并用無絨布擦干凈。

使用的清洗劑取決于原始總成所用的焊膏類型���。

涂敷焊膏

在將替換PBGA器件安裝到電路板上之前應(yīng)涂敷焊膏�,目的是取代最初裝配電路板時(shí)涂敷的焊膏���,從而保證PBGA焊接接頭的可靠性���。給每個(gè)焊球涂敷的焊膏量必須一致,以免在電路板上安裝PBGA時(shí)發(fā)生不共面問題����。

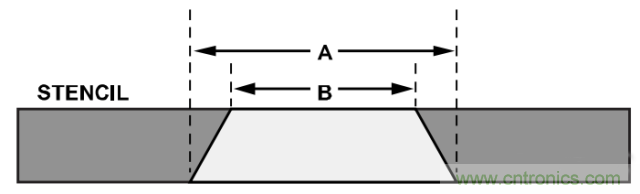

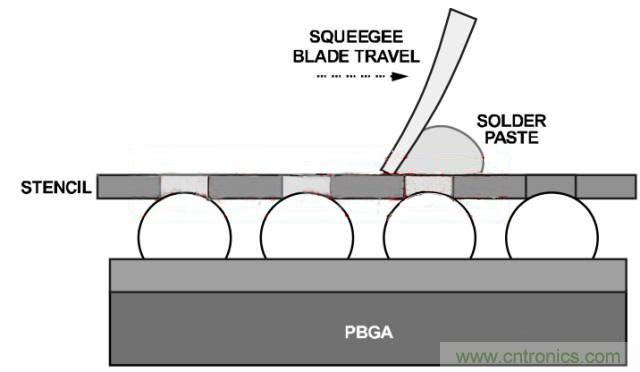

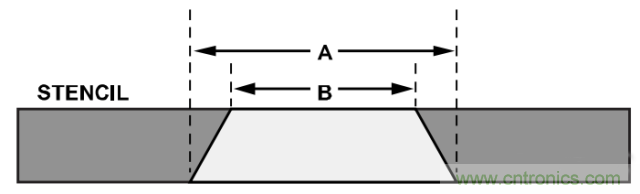

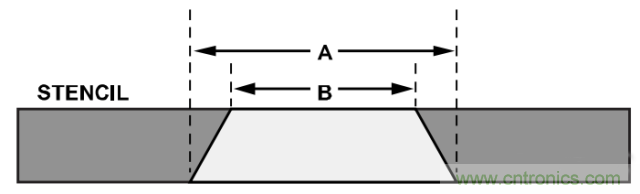

可利用模板來將焊膏涂敷到PCB焊盤上。模板對齊精度是使回流焊錫處理保持均勻的關(guān)鍵���。使用與電路板裝配相同的PBGA孔徑幾何圖形和模板厚度����。使用梯形孔徑(參見圖7)以確保焊膏均勻釋放并減少污點(diǎn)。

圖7. 模板孔徑幾何圖形(A比B長)

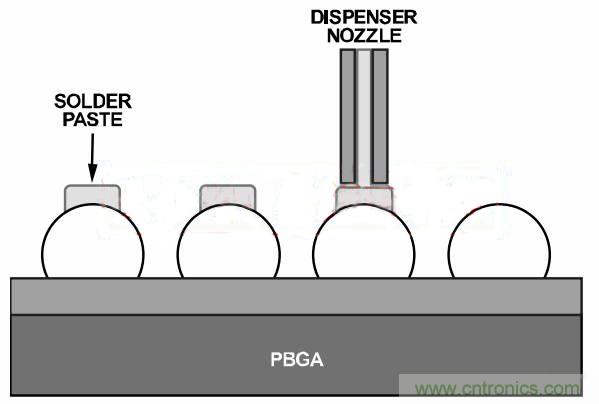

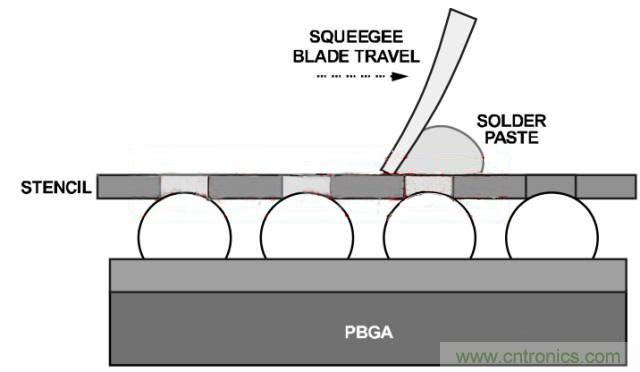

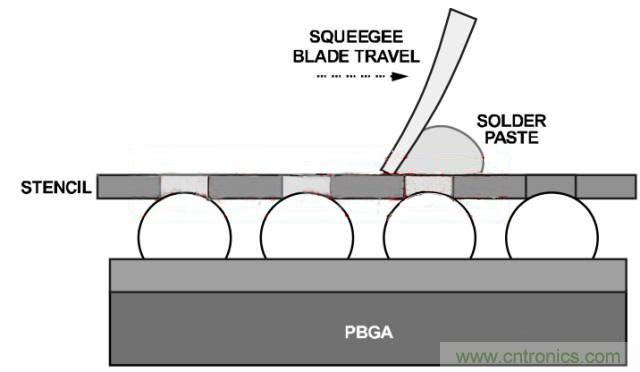

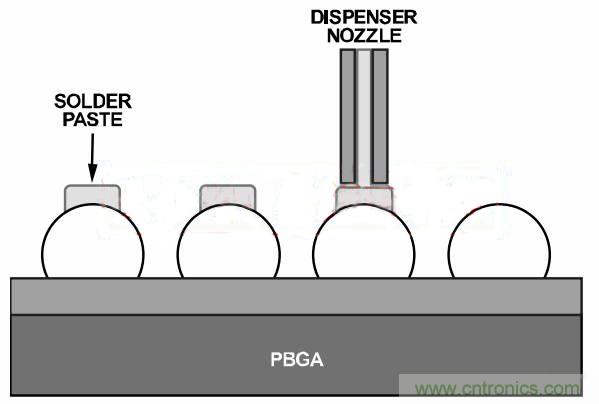

某些情況下���,利用模板將焊膏均勻精確地涂敷在PCB焊盤上可能不可行�����,尤其是對于器件密度高或幾何空間緊張的電路板�����。這種情況下����,應(yīng)考慮將焊膏涂敷在器件底部的焊球上��。為此���,可利用模板將焊膏涂敷在焊球上端���,或?qū)⒑父喾峙浣o所有焊球(參見圖8和圖9)?�?衫脤iT設(shè)計(jì)的夾具和/或返修設(shè)備來達(dá)到這一目的����。

圖8. 焊膏模板將焊膏印制到焊球上

圖9. 將焊膏分配到焊球上

器件對齊和貼片

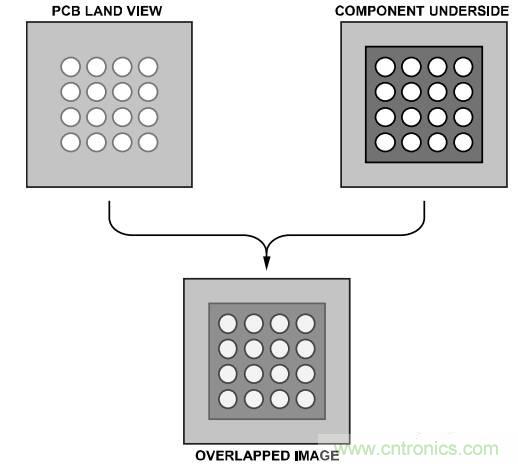

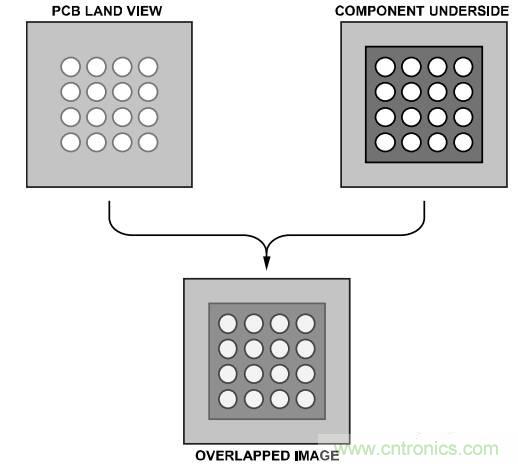

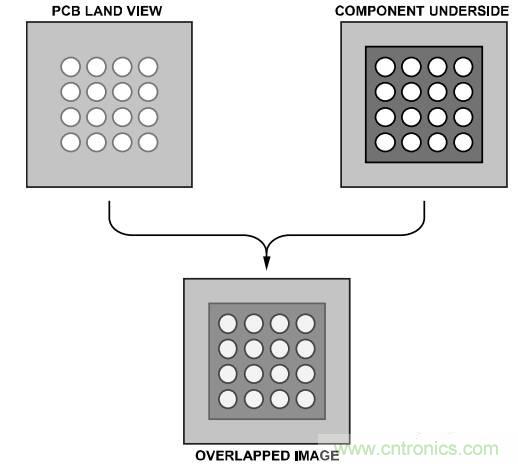

將器件精準(zhǔn)貼放到電路板上是很重要的��。帶分光束光學(xué)系統(tǒng)的貼片設(shè)備有助于PBGA和電路板的對齊����。此類成像系統(tǒng)涉及到將PBGA焊球鏡像疊放在PCB焊盤鏡像上(參見圖10)���。貼片機(jī)必須具有支持用戶沿x軸和y軸進(jìn)行微調(diào)(包括旋轉(zhuǎn))的能力��。

圖10. 利用分光束光學(xué)系統(tǒng)對齊PCB和器件

貼片精度取決于所用的設(shè)備或工藝���。雖然PBGA封裝在回流焊過程中往往會(huì)自動(dòng)對齊,但應(yīng)確保貼片偏差小于PCB焊盤寬度的50%���。若對齊誤差過大�����,焊料橋接可能引起電氣短路���。

固定器件

因所有回流參數(shù)均經(jīng)過優(yōu)化,故應(yīng)使用原始裝配過程中制定的熱曲線����。

檢查

回流之后�����,檢查裝配好的PBGA有無缺陷�,如未對齊或受損等�����。利用X射線檢查有無問題���,如焊料橋接和錫珠等�����。如有必要�,執(zhí)行電氣驗(yàn)證測試以驗(yàn)證器件功能正常��。