【導(dǎo)讀】傳統(tǒng)的伺服電機通常都會有 2 個(或以上)的電氣連接端口,一個是動力電源,另一個為信號反饋,有的可能還會有一個單獨的接口用于抱閘(Holding Brake)控制。

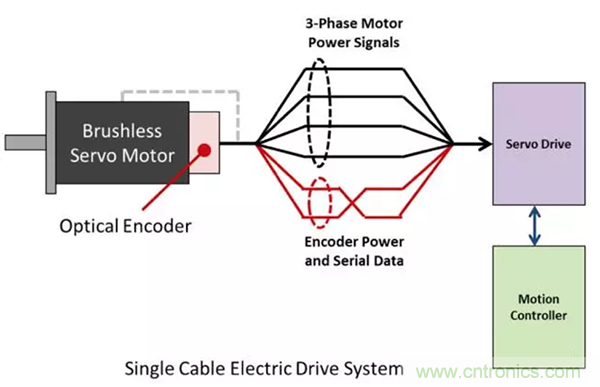

如果去問機器制造商和設(shè)備用戶,是否愿意使用只有一個電氣端口的伺服電機,這樣在伺服驅(qū)動器和電機之間就只需要使用一根線纜連接,他們的反應(yīng)很可能會是 “不錯,很好啊......但是......”。

說“不錯”,是因為看到了線纜減少將帶來的設(shè)備制造、使用和維護總體成本的優(yōu)化;而“但是”,說明在決定是否將單電纜伺服產(chǎn)品應(yīng)用到實際生產(chǎn)設(shè)備中時,用戶們更關(guān)心的問題實際上是:

“可靠么?”

用戶這樣的擔心和顧慮并不是沒有道理的,因為傳統(tǒng)的伺服反饋技術(shù),并不能很好的支持將伺服電機的電源動力和反饋信號整合在一根電纜中。

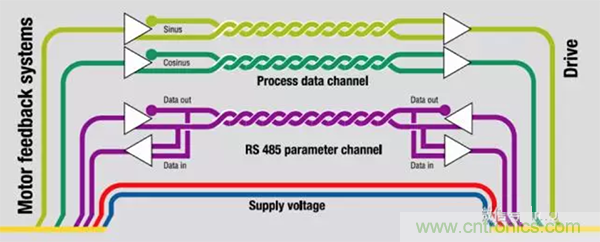

我們知道,傳統(tǒng)的伺服電機在反饋技術(shù)中采用的多為非數(shù)字式的信號傳輸方式。復(fù)雜的信號編碼接口需要占用較多的線纜芯數(shù),例如:Hiperface Stegmann 和 EnDat 2.1,僅數(shù)據(jù)線就需要 6 ~ 8 芯,再加上編碼器電源和溫控,需要用到超過 10 芯以上的反饋線纜;同時,相對較弱的抗干擾能力,又要求在反饋傳輸線路上采取足夠的信號保護措施,以防止因電機數(shù)據(jù)反饋錯誤而造成的設(shè)備故障。這些都在很大程度上讓伺服電纜的制造工藝變得極為復(fù)雜,且難度也極高。

因此,在以往的運控設(shè)備系統(tǒng)中,為了確保設(shè)備運控系統(tǒng)穩(wěn)定可靠的性能,即使是使用品質(zhì)出眾的伺服電纜,在系統(tǒng)集成時都需要非常嚴格的按照要求將伺服電機的動力和反饋線纜分開隔離敷設(shè),更何況是把這兩種完全不同類型的線路整合在一根電纜里面呢?

不過,經(jīng)過近幾年數(shù)字式伺服反饋技術(shù)的發(fā)展,這個局面已經(jīng)發(fā)生了一些轉(zhuǎn)變,尤其是一大批基于此項技術(shù)的單電纜伺服產(chǎn)品(如伺服電機、電纜、接插件...等等)的面市和普及,正在不斷刷新著我們對于伺服電機電氣連接技術(shù)的認知。

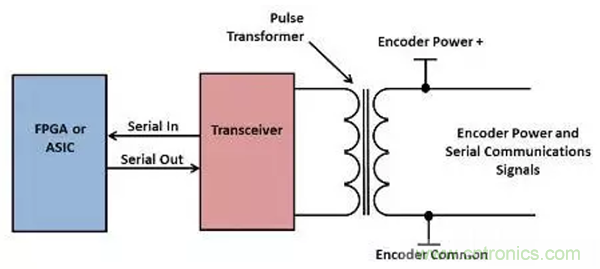

正如前文書所說,當伺服電機采用純數(shù)字式反饋作為其信號輸出方式,由電機到驅(qū)動器的數(shù)據(jù)反饋不再是多通道的并行傳輸,而是變成了單通道的串行通訊,因此其線纜連接只需使用兩芯數(shù)字通訊線;

而如果能夠?qū)?PLC(動力線通信 / Power Line Communication)技術(shù)應(yīng)用在伺服反饋上,將數(shù)字化的伺服反饋數(shù)據(jù)疊加在編碼器電源線路上,就能夠進一步省去反饋信號傳輸對特定的通訊線纜(芯)的需要,將伺服反饋接口簡化到只有兩芯。

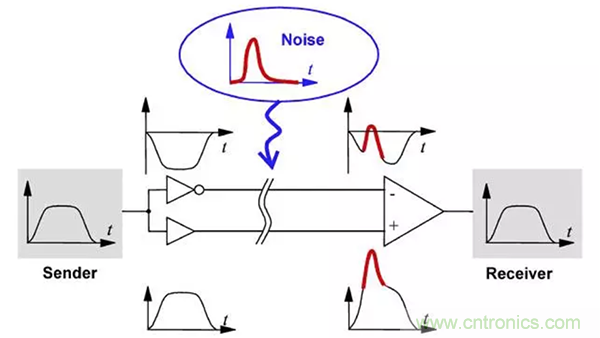

另外,數(shù)字信號在傳輸時具有比較好的抗干擾能力;同時,采用差分方式進行數(shù)字信號的傳輸,能進一步提升信號線路的抗干擾性能;再通過調(diào)制解調(diào)技術(shù)對數(shù)字信號進行解析,還能夠糾正其在長距離傳輸過程中因干擾或衰減而產(chǎn)生的錯誤。這些都在很大程度上提升了數(shù)字化伺服反饋的抗干擾性能。

數(shù)字化高速通訊技術(shù)帶來的伺服反饋接口的簡化和信號抗干擾能力的提升,明顯降低了運控設(shè)備系統(tǒng)對伺服反饋線纜的技術(shù)工藝要求和制造難度;加上這幾年電纜復(fù)合技術(shù)的快速發(fā)展和進步,使得將伺服反饋信號和電機動力電源整合在一根電纜中不僅是可能的,更是可靠的。

伺服電機的單電纜連接這個概念在剛開始提出的時候,并沒有引起業(yè)內(nèi)人士太多的注意,這可能跟伺服運控行業(yè)中廠商和用戶長期形成的使用習(xí)慣有很大關(guān)系,因為傳統(tǒng)的伺服電機一直以來都是需要使用動力電源和反饋信號兩根不同的線纜連接的。

但如果簡單了解一下單電纜連接技術(shù)的基本原理,以及伺服產(chǎn)品廠商和用戶的日常生產(chǎn)工作流程,就不難發(fā)現(xiàn),用戶們其實非常希望看到設(shè)備系統(tǒng)中伺服驅(qū)動器和電機之間線纜連接數(shù)量的減少;而廠商們則更關(guān)心采用僅有兩芯的伺服反饋接口以后,驅(qū)動和電機產(chǎn)品在結(jié)構(gòu)上的簡化。

說到單電纜技術(shù)的價值,有一點是非常顯而易見的,就是因為能夠幫助伺服系統(tǒng)減少至少一半以上的線纜數(shù)量和種類,而給機器制造商及其用戶帶來的成本優(yōu)勢。

例如,機器制造商將因此節(jié)省大量與伺服線纜相關(guān)的應(yīng)用成本,包括:電纜橋架、線槽和電氣柜...等硬件成本,線纜敷設(shè)、接線、布線...等工程實施成本,以及庫存、備件...等方面的物料供應(yīng)和管理的物流成本;而機器設(shè)備的用戶,也將有機會使用到結(jié)構(gòu)更加簡潔輕便、采購和應(yīng)用成本更加優(yōu)化的運控機械設(shè)備。

但同時我們也需要注意到,將伺服驅(qū)動器與電機之間的線纜通過整合簡化到只剩一根,也將大大降低系統(tǒng)集成過程中與線纜敷設(shè)和連接相關(guān)的工程實施難度和出錯概率。

例如:將同一臺伺服電機的線纜接到不同的驅(qū)動器上的錯誤肯定是不可能出現(xiàn)的了,同時布線和接線的排查也會變得極為簡單;系統(tǒng)集成時也無需再考慮動力與反饋線纜分離或隔離敷設(shè),因為伺服反饋的抗干擾問題已經(jīng)在產(chǎn)品技術(shù)層面上解決了,運控設(shè)備的穩(wěn)定性也因此得以提升...

而對于伺服運控產(chǎn)品廠家來說,采用單電纜技術(shù),除了能夠幫助用戶提升設(shè)備整體性價比和系統(tǒng)集成應(yīng)用體驗,同時還能夠讓他們在幾乎不增加任何硬件成本的情況家從這項技術(shù)本身直接獲益。例如:由于簡化了反饋信號端口、沒有了電機側(cè)反饋端口、無需驅(qū)動器側(cè)的模數(shù)轉(zhuǎn)換模塊...,伺服驅(qū)動和電機產(chǎn)品的成本將因此而大大優(yōu)化,而同時產(chǎn)品結(jié)構(gòu)也將變得更加緊湊、輕便;同樣,電纜型號和數(shù)量的減少,也將幫助減少產(chǎn)品管理過程中的庫存和物流成本...

自首臺單電纜伺服產(chǎn)品問世以來,目前全球已經(jīng)裝機運行的單電纜伺服驅(qū)動電機系統(tǒng)大約已有幾十萬套,分別來自不同廠家。盡管這個數(shù)字與整個運控設(shè)備市場相比仍然只是很少一部分,但我們已經(jīng)能夠看到越來越多的用戶開始在設(shè)備中使用基于數(shù)字化反饋技術(shù)的單電纜伺服產(chǎn)品了,同時越來越多的產(chǎn)品廠商也已經(jīng)將此項技術(shù)納入其下一代電機和驅(qū)動產(chǎn)品的規(guī)劃之中。

推薦閱讀: