【導讀】借助晶圓級芯片級封裝,介入性檢測、醫(yī)學植入體、一次性監(jiān)護儀等便攜式醫(yī)療設(shè)備的設(shè)計師可以減小尺寸、降低功耗需求。

在醫(yī)療設(shè)備設(shè)計領(lǐng)域,一個重要趨勢是提高這些 設(shè)備的便攜性,使其走近病人,進入診所或病 人家中。這涉及到設(shè)計的方方面面,尤其是尺 寸和功耗。晶圓級芯片級封裝(WLCSP)的運用 對減小這些設(shè)備電子組件的尺寸起到了極大的助推作用。

此類新型應用包括介入性檢測、醫(yī)學植入體和一次性便攜 式監(jiān)護儀。但是為了最大限度地發(fā)揮出WLCSP封裝在性能 和可靠性方面的潛力,設(shè)計師必須在印刷電路板(PCB)焊 盤圖形、焊盤表面和電路板厚度的設(shè)計方面貫徹最佳實踐 做法。

晶圓級芯片級封裝是倒裝芯片互聯(lián)技術(shù)的一個變體(圖1)。 在WLCSP中,芯片活性面采用反轉(zhuǎn)式設(shè)計,通過焊球連接 至PCB。一般地,這些焊球的尺寸足夠大(0.5 mm間距,回 流前為300 μm,0.4 mm間距,回流前為250 um),無需倒裝 互聯(lián)技術(shù)所需要的底部填充。該互聯(lián)技術(shù)有多個優(yōu)勢。

圖1. WLCSP封裝

首先,由于消除了第一級封裝(塑封材料、引腳架構(gòu)或有機 基板),因而可以節(jié)省大幅空間。例如,一個8引腳WLCSP 所占電路板面積僅相當于一個8引腳SOIC的8%。其次,由 于消除了標準塑封中使用的線焊和引腳,因而可以減小電 感,提高電氣性能。

另外,由于消除了引腳架構(gòu)和塑封材料,因而可以減輕重 量,降低封裝厚度。無需底部填充,因為可以使用標準表 貼(SMT)組裝設(shè)備。最后,低質(zhì)芯片在焊錫固化期間具有 自動對齊特性,有利于提高裝配成品率。

封裝結(jié)構(gòu)

WLCSP在結(jié)構(gòu)上可分為兩類:直接凸點和再分配層(RDL)。

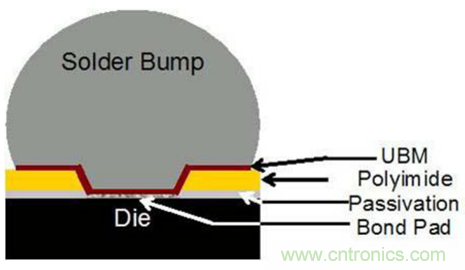

直接凸點WLCSP包括一個可選的有機層(聚酰亞胺),充當 芯片活性面的應力緩沖層。聚酰亞胺覆蓋著芯片上除焊盤 周圍開口之外的所有區(qū)域。該開口上噴涂有或鍍有一層凸 點下金屬(UBM)。UBM由不同的金屬層疊加而成,充當擴 散層、阻擋層、浸潤層和抗氧化層。將焊球滴落(這是其稱 為落球的原因)在UBM上,并經(jīng)回流形成焊接凸點(圖2)。

圖2. 直接凸點WLCSP

運用RDL技術(shù),可以把針對線焊設(shè)計的芯片(焊盤沿外圍排 列)轉(zhuǎn)換成WLCSP。與直接凸點不同,這類WLCSP采用了 兩個聚酰亞胺層。第一個聚酰亞胺層沉淀在芯片上,使焊 盤保持開放。然后噴涂或鍍上一層RDL,把外圍陣列轉(zhuǎn)換 成面積陣列。然后,構(gòu)造工藝與直接凸點相同,包括第二 層聚酰亞胺、UBM和落球(圖3)。

圖3. 再分配層(RDL) WLCSP

落球后則是晶圓背面研磨、激光打標、測試、分離及卷帶和 卷盤。在背面研磨工序之后,還可選擇施用背面層壓板, 以減少切割時造成的芯片脫離問題,簡化封裝處理工作。

最佳PCB設(shè)計實踐

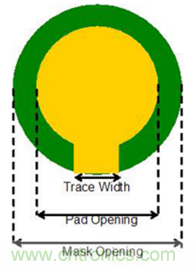

電路板設(shè)計的關(guān)鍵參數(shù)為焊盤開口、焊盤類型、焊盤表面 和電路板厚度?;贗PC標準,焊盤開口等于UBM開口。 對于0.5 mm間距WLCSP,典型焊盤開口為250 μm,0.4 mm 間距WLCSP為200 μm(圖4)。

圖4. 焊盤開口

阻焊層開口為100 μm與焊盤開口之和。走線寬度應小于焊 盤開口的三分之二。增加走線寬度可以減少焊接凸點的支 柱高度。因此,維持正確的走線寬度比對于確保焊點可靠 性也很重要。對于電路板制造來說,表貼裝配使用兩類焊 盤圖形(圖5):

非阻焊層限定(NSMD):PCB上的金屬焊盤(I/O裝在其 上)小于阻焊層開口。

阻焊層限定(SMD): 阻焊層開口小于金屬焊盤。

圖5. 焊盤類型

由于銅蝕刻工藝比阻焊開口工藝有著更加嚴格的控制,因 此NSMD比SMD更常用。NSMD焊盤上的阻焊開口比銅焊 盤大,使焊錫可以依附于銅焊盤四周,從而提高焊點的可 靠性。

金屬焊盤上的表層對裝配成品率和可靠性都有著深刻的影 響。采用的典型金屬焊盤表面處理工藝為有機表面防腐 (OSP)和無電鍍鎳浸金(ENIG)兩種。金屬焊盤上OSP表層的 厚度為0.2 μm至0.5 μm。該表層會在回流焊工序中蒸發(fā),焊 料與金屬焊盤之間會發(fā)生界面反應。

ENIG表層由5 μm的無電鍍鎳和0.02 μm至0.05 μm的金構(gòu)成。 在回流焊過程中,金層快速溶解,然后,鎳和焊料之間會 發(fā)生反應。非常重要的是,要使金層的厚度保持在0.05 μm 以下,以防形成脆性金屬間化合物。標準的電路板厚度范 圍在0.4 mm至2.3 mm之間。選擇的厚度取決于已填充系統(tǒng)組件的魯棒性。較薄的電路板會導致焊接接頭在熱負載條 件下的剪切應力范圍、爬電剪切應變范圍和爬電應變能量 密度范圍變小。因此,較薄的積層電路板會延長焊接接頭 的熱疲勞壽命。

測試和評估

結(jié)合前述變量,WLCSP的可靠性通過對器件進行加速壓力 測試來評估,此類測試包括高溫存儲(HTS)、高加速壓力 測試(HAST)、高壓鍋測試、溫度循環(huán)、高溫工作壽命測試 (HTOL)和無偏高加速壓力測試(UHAST)。除了熱機械誘導 性壓力測試以外,還要進行墜落、彎曲等機械測試。

HTS測試旨在確定在不施加任何電應力的情況下,高溫條 件下長期存儲對器件的影響。該測試評估器件在高溫條件 下的長期可靠性。典型測試條件為在150°C和/或175°C下持 續(xù)1000小時。實施測試時要把器件暴露在指定環(huán)境溫度之 下,并持續(xù)指定的時長。

推薦閱讀: