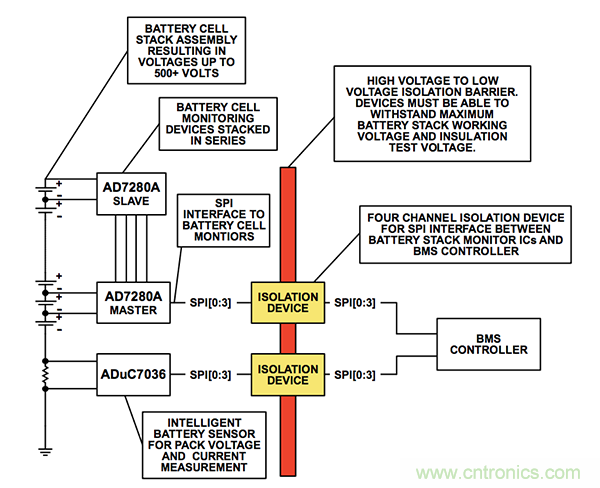

【導(dǎo)讀】在為汽車xEV應(yīng)用開發(fā)解決方案時,設(shè)計師會遇到的一個難題是如何在高壓電池域與低壓電池域電子元件之間傳遞數(shù)字?jǐn)?shù)據(jù)。這一難題出現(xiàn)在多種應(yīng)用之中,比如電池電壓監(jiān)測、電池電流測量、高壓接觸器監(jiān)測、電機控制等。一種典型的電池管理系統(tǒng)(BMS)應(yīng)用如圖1所示,其中高亮顯示的幾個區(qū)域需要數(shù)字信號隔離,接下來我們將以其為基礎(chǔ),探討各種設(shè)計考慮因素。

在BMS應(yīng)用中,設(shè)計師需要開發(fā)一種解決方案,將來自各種集成電路的高速數(shù)字信號跨過隔離柵進行傳輸。對于本設(shè)計示例,這種高速數(shù)字信號即是串行外設(shè)接口(SPI)連接,用于BMS控制器與電池監(jiān)測電子元件之間的通信。隔離柵必須保護工作于典型的12 V汽車電壓域的BMS控制器電子元件,使其免受以高壓(最高達500 V)電池域為基準(zhǔn)的電子元件的影響,同時還須具有卓越的耐受力,能承受車輛電力傳動系統(tǒng)產(chǎn)生的高壓電池瞬變。隔離柵和隔離器件非常重要,因為它們不但保護著車輛的電子元件,同時還保護著車輛乘客,使其免受高壓電池產(chǎn)生的電擊風(fēng)險的影響。

對于隔離柵要求,設(shè)計師可以參閱各種行業(yè)標(biāo)準(zhǔn),以確定印刷電路板設(shè)計的適用指南。對于數(shù)字隔離器件的選擇,設(shè)計師則會遇到諸多難題,必須考慮幾個關(guān)鍵性能參數(shù),比如:器件功耗、PCB空間限制、數(shù)據(jù)速率/數(shù)據(jù)一致性(通道間匹配)、以及適當(dāng)?shù)母綦x和工作電壓(在汽車整個生命周期)。本文將探討器件功耗和PCB板空間限制問題。

在上述兩個難題的基礎(chǔ)上,可以探討如何確定正確的元件解決方案。對于數(shù)字隔離,目前市場上有多種技術(shù)可用,而在選擇元件時可以考慮兩種技術(shù):基于光耦合器的隔離和基于數(shù)字技術(shù)的隔離。光耦合器通過LED產(chǎn)生光的方式進行工作,光通過一個透明隔離柵傳導(dǎo)至一個光檢測器,而數(shù)字隔離器則是采用高速CMOS工藝設(shè)計,集成空芯微變壓器。

需要考慮的第一個設(shè)計難題是器件的功耗,結(jié)果將為設(shè)計師帶來兩個挑戰(zhàn)。靜態(tài)吸電流是xEV電子設(shè)計關(guān)注的重點之一,因為車輛在關(guān)斷狀態(tài)下的功耗會導(dǎo)致高壓電池組最后一次已知充電狀態(tài)出現(xiàn)偏差。另外,將電動汽車中全部電子模塊的功耗相加時,電子電路的工作功耗也是一個令人頭疼的問題。兩種情況下,目標(biāo)是將功耗降至最低。為了解決靜態(tài)功耗問題,我們可以設(shè)計BMS,禁用非必要電路的源電壓供應(yīng),結(jié)果可以消除設(shè)計師的這一顧慮。

然而,對于隔離器件所需工作電流,數(shù)字隔離器與光耦合器之間存在較大的差量。假設(shè)為電池監(jiān)測應(yīng)用使用一個1 MHz的SPI接口,則對于SPI通信總線所需要的四個數(shù)字隔離通道而言,像 ADI ADuM1401一樣的數(shù)字隔離器將消耗2.4 mA的低壓域工作電流和1.4 mA的高壓域工作電流。該值適用于以下工作條件:典型汽車5 V的工作電壓范圍以及汽車擴展−40°C至+125°C的工作溫度范圍。與之相當(dāng)?shù)幕诠怦詈掀鞯慕鉀Q方案,每個隔離通道至少需要4 mA的電流,而設(shè)計師還須考慮5 V電壓范圍和工作溫度的變化??紤]這些變化會使每個隔離通道的吸電流提升至10 mA,結(jié)果使同一SPI通信總線的低壓域工作電流達到30 mA,高壓域工作電流則達10 mA。相對于傳統(tǒng)光耦合器解決方案,ADuM1401一類的數(shù)字隔離器在工作功耗方面具有顯著優(yōu)勢。

圖1. 一種電池管理系統(tǒng)的典型配置

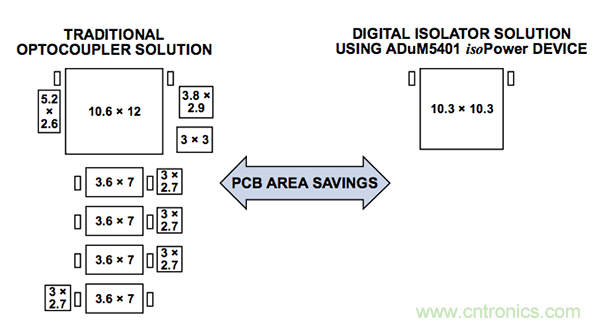

需要解決的第二個難題是BMS電子設(shè)計工程師面臨的機械設(shè)計限制。在BMS開發(fā)中,PCB面積是一種珍貴的資產(chǎn),設(shè)計師必須構(gòu)建出能適用于超緊湊區(qū)域的解決方案。高壓至低壓接口的間距要求(一般稱為爬電距離和間隙)由各種電氣標(biāo)準(zhǔn)定義,元件必須符合這些標(biāo)準(zhǔn)針對給定應(yīng)用規(guī)定的最低要求。對數(shù)字和光耦合器兩種隔離解決方案進行了比較,以確定哪種方案可以為PCB板節(jié)省大量空間。

對于數(shù)字隔離解決方案,我們將考察ADuM1401。ADuM1401采用16引腳SOIC_W封裝,其標(biāo)準(zhǔn)JEDEC封裝尺寸為10.3 mm x 10.3 mm,元件總面積為106 mm²。與之相當(dāng)?shù)墓怦詈掀鹘鉀Q方案要求四個5引腳SOIC封裝器件,其標(biāo)準(zhǔn)JEDEC封裝尺寸為7.0 mm x 3.6 mm,單元件面積為25.2 mm²。需要在PCB板上放置四個元件,而器件之間一般需要1.2 mm的間距。將光耦合器解決方案所需PCB板總面積相加,設(shè)計師必須留出134.5 mm²的空間。顯然,使用數(shù)字隔離器解決方案,設(shè)計師已經(jīng)可以節(jié)省大約28 mm²的面積。

在限定隔離器件面積之后,設(shè)計師接下來要考慮整個解決方案所需要的支持元件。數(shù)字隔離器(如ADuM1401)需要使用兩個外部旁路電容。假設(shè)采用0603封裝電容,則占用面積為2.5 mm²。對于典型的光耦合器解決方案,設(shè)計師必須增加四個電阻(5.1 mm²)、四個電容(5.1 mm²)和四個前驅(qū)電路(33 mm²),因為多數(shù)微控制器無法處理其GPIO引腳的10 mA功耗要求。至此,設(shè)計師可以看到,在需要考慮PCB板面積時,數(shù)字隔離器具有明顯優(yōu)勢。

與PCB空間相關(guān)的另一設(shè)計考慮是隔離器件的高壓端的驅(qū)動問題。對于BMS應(yīng)用,需要在電池監(jiān)測器件上實現(xiàn)功耗的均衡化,以防止電池組出現(xiàn)內(nèi)在的不平衡。

對于光耦合器解決方案,需要一個單獨的DC-DC轉(zhuǎn)換器,用于提供隔離工作電壓以驅(qū)動高壓端接口,結(jié)果將進一步增加PCB板的面積要求。在數(shù)字隔離器件中,設(shè)計師可以選擇ADuM5401數(shù)字隔離器,其中含有四個SPI接口隔離通道,同時還集成了用于驅(qū)動高壓端接口的DC-DC轉(zhuǎn)換器功能。其封裝尺寸與ADuM1401數(shù)字隔離器相同,因此,不會增加PCB板的面積要求。

與傳統(tǒng)的光耦合器模式相比,數(shù)字隔離器解決方案為設(shè)計師提供了一種節(jié)省空間的隔離器件實現(xiàn)方案,如圖2所示。

圖2. PCB板空間比較

總之,xEV電子元件設(shè)計工程師面對的數(shù)字隔離難題可以借助數(shù)種不同的隔離拓撲結(jié)構(gòu)而予以解決。通過運用數(shù)字隔離器,設(shè)計師可以為其應(yīng)用實現(xiàn)功耗和PCB板面積的雙節(jié)省。

推薦閱讀: